امروزه کاربری گروتها در صنعت ساخت و ساز و مقاومسازی معنا و مفهوم تازهای پیدا کرده، در گذشته وقتی صحبت از گروتریزی می شد گروت سیمانی با روانی بالا مدنظر بود که برای کارهای ترمیمی سطحی به عنوان نمونه برای درزگیری کفپوشها بکار می رفت. به مرور زمان با پیشرفت دانش مواد و رئولوژی و گسترش دانش مهندسی، گروتها نقش بسیار پررنگتری در صنعت مقاومسازی پیدا کردند.

کاربرد گروتها

گروتها در صنعت مقاومسازی نقش سازهای دارند چون برای افزایش باربری در برابر تنش های گوناگون به سازه افزوده می شوند. به عنوان نمونه زیر پایه ستون، یعنی جایی که پلیت ستون به کمک انکربولتها با زمین در تماس است از گروت استفاده می کنیم تا تاب فشاری کف در برابر بارگذاریهای بزرگ افزایش یابد، در کارخانه، جایی که دستگاههای سنگین با ارتعاشات بالا ممکن است موجب تخریب و بروز حادثه شوند از گروتهای ترکیب شده با اپوکسی استفاده می شود که در برابر ارتعاشات مقاومند و همچنین برای تزریق در عمق خاکهای سست برای افزایش باربری خاک استفاده می شود که این گزینه اخیر مورد بحث ماست و مطالبی چند پیرامون آن ارائه خواهیم کرد.

تزریق گروت در عمق خاک

گروت ریزی و تزریق گروت در عمق خاک به تزریق مواد قابل پمپاژ به خاک برای تغییر خصوصیات فیزیکی آن اشاره دارد. تزریق در جایی مناسب است که نفوذپذیری خاک برای پمپاژ کردن مناسب نباشد یا شرایط زمینی به گونه ای باشد که حفر چاه از نظر اقتصادی ناکارآمد باشد. گفتنی است از گروت برای تقویت پایه های شمع، لنگرهای خاکی، زیرسازی، در ساخت جاده، سدسازی و … کاربرد دارد.

مصالح مورد استفاده برای تزریق گروتها

بسته به عواملی مانند خاک یا سنگ و منطقه ای که قرار است تزریق شود، ممکن است از مواد مختلفی برای تزریق استفاده شود. با این حال، فرآیند اصلی یکسان است: خاک یا سنگ با گروت سیال تزریق میشود که نفوذپذیری مواد را تنظیم و کاهش دهد. مطلب دیگری که باید به آن اشاره شود این است که گروتریزی فرآیندی پرهزینه است پس باید توجه شود که هدر رفت مصالح در هنگام تزریق به کمترین مقدار خود برسد. به این منظور از افزودنی هایی بهره گرفته می شود که روانی بالای گروت را کاهش می دهد و به مخلوط گروت خاصیت ژلهای می بخشد. بدین گونه از پخش شدن بیش از اندازه گروت در کف و در نهایت از هدر رفت آن جلوگیری می کند.

دستورالعمل گروتریزی

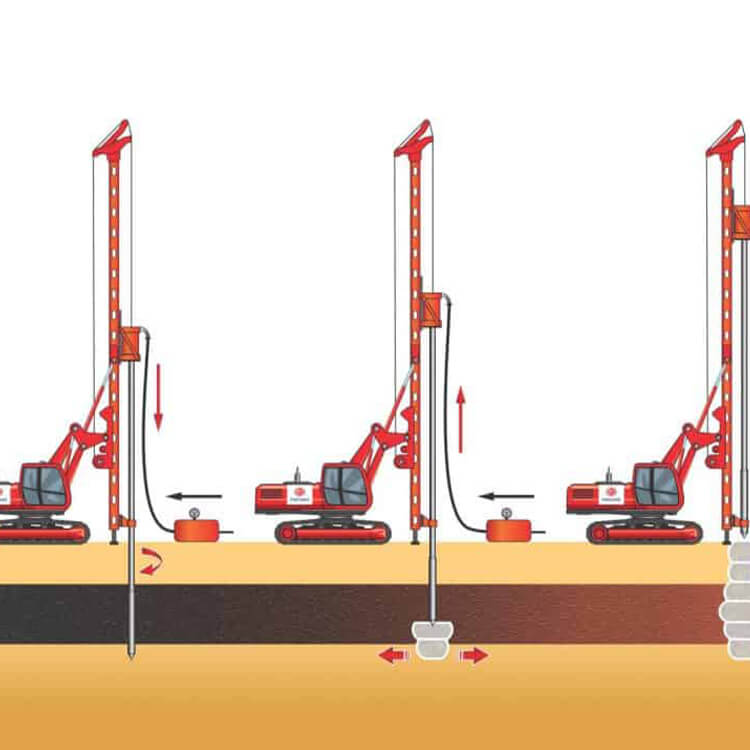

معمولاً فرآیند تزریق با راندن لولهها یا سوراخهای حفرهای به داخل زمین و سپس پمپاژ محلول گروت با فشار بالا انجام میشود. میزان تزریق گروت با بررسی شرایط زمین و محاسبه الگوی حفاری تعیین می شود. این برررسیها دربرگیرنده، فاصله و عمق سوراخ های مورد نیاز است. پارامتر دیگری که بر فاصله سوراخ ها موثر است نوع گروت و شرایط خاک منطقه است. شرایط محل بر ابزارهای مورد استفاده برای فرآیند حفاری نیز تأثیر می گذارد، اما ابزارهای پنوماتیک و مته های الماسی از رایج ترینها هستند.

پس از بررسی شرایط خاک منطقه و گزینش گروت مناسب، نوبت به بررسی شرایط تزریق می رسد. میزان فشار مناسب تزریق گروت بستگی به شرایط خاک دارد. فشارها معمولاً از 1 نیوتن بر میلیمتر مربع برای ماسه تا 7 نیوتن بر میلیمتر مربع برای سنگ متغیر است.

پس از پایش شرایط تزریق گروت نوبت به اجرای فرآیند گروتریزی می رسد، بدین منظور در مرحله اول خاک تا عمق موردنظر و به قطر معمول ۹۰ میلیمتر حفر میگردد. گروت مورد استفاده در مدت حفاری از این مواد ساخته شده: آب، هوا، بنتونیت و گروت سیمان (در صورت لزوم) می باشد. در گام دوم جت با فشار ۴۰۰ تا ۶۰۰ بار از داخل ۱ تا ۴ نازل با قطر ۵/۱ تا ۰/۴ میلیمتر که در بخش پایینی لوله حفاری بهصورت عمود قرارگرفتهاند، اعمال میشود. گروت با سرعت ۲۵۰ متر بر ثانیه به داخل نازل تزریق میشود و درنتیجه با خاک پیرامونش ترکیب میشود. همزمان با این عملیات، میله با سرعت ثابتی چرخیده و به بالا کشیده میشود. درنتیجه، در این عملیات با ایجاد ستونهایی از گروت، بهسازی خاک انجام میگیرد. بهبود قطر ستونهای گروت میتواند از طریق تغییر در پارامترهایی همچون سرعت و زاویه گروتریزی، سرعت چرخش و بیرون کشیدن، تعداد و قطر نازلها انجام گیرد. روش جت گروتینگ امکان بهبود خاکهای مختلف از خاک چسبنده همچون رس تا خاکهای دانهای همچون ماسه و شن را میدهد. افزون بر این روش، روش های دیگری نیز برای تزریق در عمق خاک در دسترس است که بنابر اقتضای پروژه، صلاحدید مهندس ژئوتکنیک و نظر کارفرما مورد بهرهبرداری قرار می گیرد. این روشها شامل تزریق تراکمی در خاک، تزریق جت در خاک، تزریق نفوذی در خاک و تزریق شکست هیدرولیک در خاک.

گروتهای مورد استفاده برای تزریق در عمق خاک

گروتِ سیمانی

سیمان (یا گروت سیمانی) برای زمین با نفوذپذیری بالا استفاده می شود. سیمان تمیز و آب با مخلوطی از ماسه (4 قسمت) به سیمان (1 قسمت) یک نسبت مناسب برای ساخت گروت است. حفره ها در شعاع اطراف ناحیه مورد حفاری قبل از تزریق با گروت نازک حفر می شوند که سپس با کاهش نسبت آب به سیمان، ویسکوزیته آن افزایش می یابد. در صورت نیاز، سوراخهای ثانویه بین سوراخهای اولیه ایجاد میشوند تا از تزریق کامل ناحیه اطمینان حاصل شود.

گروت بنتونیت

بنتونیت از خاک رس تولید می شود که خاصیت تیکسوتروپیک دارد. همچنین یک ژل بسیار مقاوم در برابر آب تشکیل می دهد که در صورت مخلوط شدن با مواد افزودنی می تواند سد محکمی برای جریان آب ایجاد کند. از این روش در مواردی استفاده می شود که ذرات خاک برای تزریق سیمان بسیار کوچک هستند، معمولاً برای مبارزه با نشت در خاک های آبرفتی زیر پایه سدها یا سایر سازه های محدود به آب از این گروت استفاده می شود.

گروت شیمیایی

تزریق شیمیایی در خاک های با درجه بندی متوسط تا درشت استفاده می شود. موادی مانند سیلیکات سدیم و کلرید کلسیم به شکل مایع با هم مخلوط شده و به صورت ژل جامد می شوند. دو فرآیند اصلی وجود دارد:

فرآیند “دو شات”: لوله ها به داخل زمین رانده می شوند. یک ماده شیمیایی به دنبال آن تزریق می شود که به این معنی است که واکنش و تقویت خاک به تندی روی می دهد.

فرآیند “یک شات”: در این روش اختلاط شیمیایی قبل از تزریق درون خاک روی میدهد در این روش سخت شدن و گیرش مخلوط گروت و خاک دیرتر روی میدهد. بدین ترتیب می توان فاصله گمانهها از یکدیگر را بیشتر کرد. از مزایای تزریق گروت شیمیایی می توان به: نفوذپذیری بیشتر گروت در خاک، بهینهسازی زمان گروتریزی و رعایت فاصله گمانهها از دید اقتصادی اشاره کرد.

گروتهای بر پایه رزین

بر خلاف گروت های شیمیایی، گروت های رزینی ویسکوزیته بسیار پایینی دارند و می توانند به ماسه های ریز نفوذ کنند. نوع رزین مورد استفاده بستگی به محتوای شیمیایی سطح آب محلی دارد. بعلاوه ممکن است زمانهای مختلفی برای گیرش داشته باشد.

گروت با پایه قیر

امولسیون قیر می تواند به عنوان یک گروت تزریقی مناسب عمل کند بدین گونه که با ایجاد یک مانع در برابر آب مخلوط خاک و گروتها را نفوذناپذیر می سازد. در این روش استحکام خاک افزایش نخواهد یافت. اما دیوارهای بریده شده در زیر سدها و سایر سازه های محدود به آب به طور موثر تشکیل میشوند.