بتن مسلح به عنوان یکی از پرکاربردترین مصالح ساختمانی در سازههای مدرن، عمدتا به دلیل استحکام فشاری بالا و قابلیت شکلپذیری محدود خود شناخته میشود. اما یکی از مهمترین مشکلاتی که میتواند دوام و ایمنی سازههای بتنی را تهدید کند، خوردگی میلگرد و آرماتور داخل بتن است. این پدیده، به تدریج باعث کاهش ظرفیت باربری، ترک خوردگی بتن و حتی خطر ریزش سازه میشود.

علت اصلی خوردگی میلگرد، نفوذ یونهای کلر، دیاکسید کربن و رطوبت به داخل بتن است که پوشش محافظ روی سطح میلگرد را از بین برده و واکنشهای الکتروشیمیایی را تحریک میکند. چگالی بتن، نوع مصالح به کار رفته و کیفیت اجرای آرماتورها نقش مهمی در میزان مقاومت بتن در برابر خوردگی دارند. با توجه به اهمیت دوام سازههای بتنی، شناخت علل خوردگی آرماتور و میلگرد و اجرای روشهای پیشگیری موثر، میتواند عمر مفید سازه را به طور قابل توجهی افزایش و هزینههای تعمیر و نگهداری را کاهش دهد.

خوردگی میلگرد یا آرماتور در بتن چیست؟

خوردگی میلگرد یا خوردگی آرماتور در بتن، فرآیندی است که طی آن فولاد داخل بتن مسلح به دلیل واکنشهای شیمیایی با محیط اطراف خود دچار زنگ زدگی و تخریب میشود. بتن تازه به دلیل محیط قلیایی خود، سطح فولاد را پوشش داده و یک لایه محافظ طبیعی ایجاد کرده که از شروع خوردگی جلوگیری میکند. این لایه محافظ، با گذشت زمان یا نفوذ عوامل مهاجم آسیبپذیر میشود و واکنشهای خوردگی آغاز میگردد.

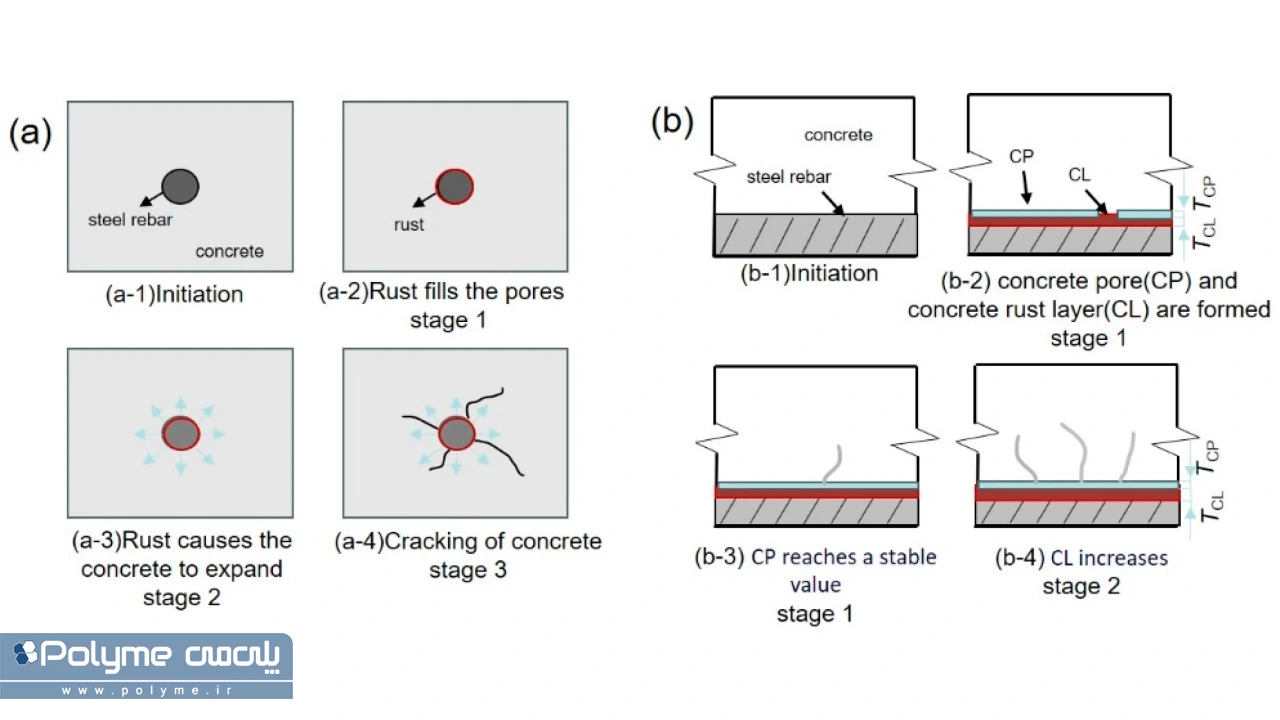

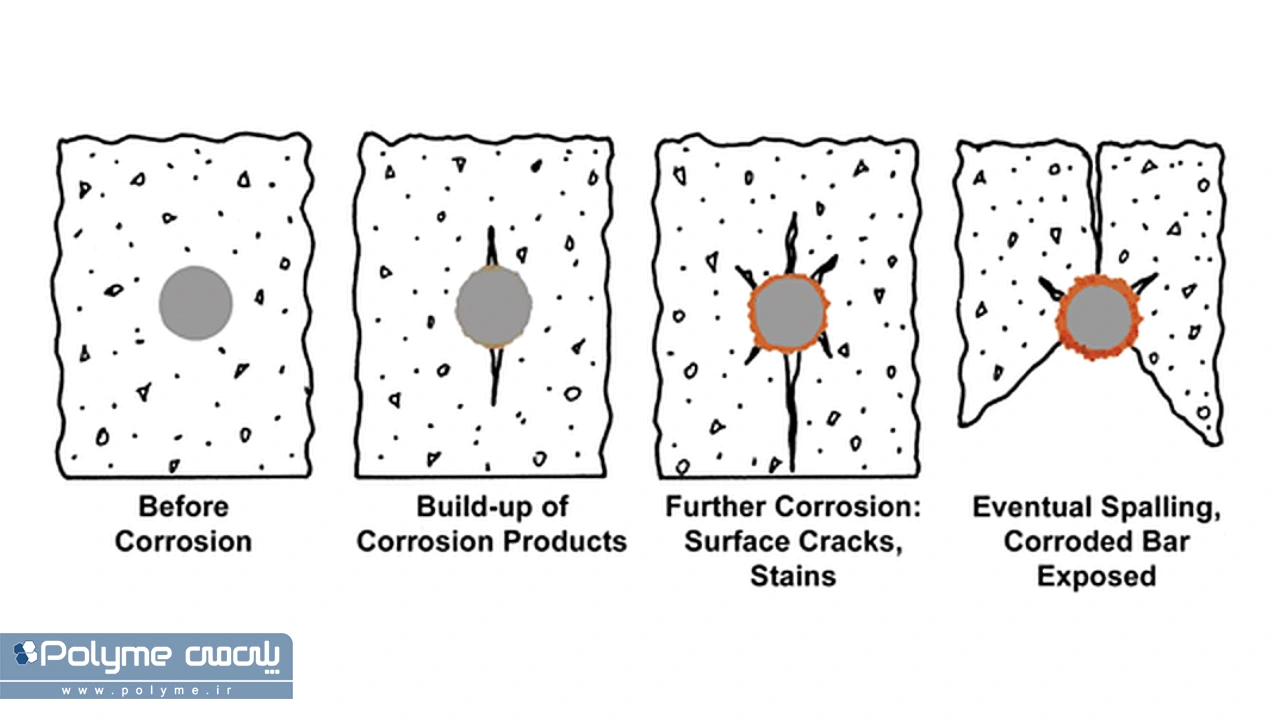

عوامل اصلی ایجاد خوردگی شامل نفوذ رطوبت، یونهای کلرید، سولفاتها و دیاکسید کربن به داخل بتن هستند. زمانی که این عوامل به لایه محافظ برسند، پوشش شیمیایی سطح فولاد شکسته شده و آهن موجود در میلگرد با اکسیژن و آب واکنش میدهد و به اکسید آهن (زنگ آهن) تبدیل میشود. این فرآیند نه تنها باعث کاهش سطح مقطع فولاد و استحکام آن میشود، بلکه به دلیل افزایش حجم زنگ، فشار قابل توجهی به بتن وارد شده و ترکها و پوستهپوسته شدن آن را به دنبال دارد.

میزان مقاومت بتن در برابر خوردگی به چگالی بتن، کیفیت مصالح و اجرای صحیح آرماتورها بستگی دارد. محیطهای مرطوب، نزدیکی به دریا و شرایط صنعتی، خطر نفوذ عوامل خورنده را افزایش میدهند و سرعت خوردگی را بالا میبرند. بنابراین، درک فرآیند و مکانیزم خوردگی، پایهای برای طراحی و اجرای روشهای پیشگیری موثر است.

خوردگی آرماتور و میلگرد در بتن چگونه اتفاق میافتد؟

خوردگی میلگرد در بتن یک فرآیند الکتروشیمیایی است که زمانی آغاز میشود که محیط اطراف فولاد تغییر میکند. در شرایط طبیعی، بتن تازه یک محیط قلیایی با pH حدود ۱۲ تا ۱۳ ایجاد میکند. این قلیایی بودن، سطح فولاد را بهصورت یک لایه محافظ نازک میپوشاند که به آن لایه پسیو (Passive Layer) میگویند. این لایه مانع تماس مستقیم فولاد با اکسیژن و آب شده و عملا خوردگی را به تاخیر میاندازد.

اما وقتی عوامل مهاجم مانند یونهای کلرید (از نمک یا آب شور) یا دی اکسید کربن به داخل بتن نفوذ کنند، این لایه پسیو تخریب میشود و فولاد در معرض واکنشهای شیمیایی و الکتروشیمیایی قرار میگیرد. مراحل مکانیزم شیمیایی خوردگی میلگرد عبارتند از:

تخریب لایه پسیو

- یونهای کلرید به لایه محافظ فولاد نفوذ کرده و آن را شکسته و غیر فعال میکنند.

- دیاکسید کربن با هیدروکسید کلسیم بتن واکنش میدهد (فرآیند کربناتاسیون) و pH بتن کاهش مییابد، که باعث ناپایداری لایه پسیو میشود.

ایجاد سلولهای الکتروشیمیایی

- وقتی لایه پسیو از بین میرود، مناطق مختلف فولاد به صورت آند و کاتد عمل میکنند.

- در ناحیه آند، آهن (Fe) با اکسیژن و آب واکنش داده و به آهن دو ظرفیتی (Fe²⁺) و سپس آهن سه ظرفیتی (Fe³⁺) تبدیل میشود.

تشکیل زنگ آهن و آسیب به بتن

- اکسید آهن (زنگ) نسبت به فولاد سالم حجم بیشتری دارد و باعث ایجاد فشار داخلی روی بتن میشود.

- این فشار ترکها و پوستهپوسته شدن بتن را به دنبال دارد و مسیر نفوذ عوامل خورنده بیشتر باز میشود، که چرخه خوردگی را تشدید میکند.

واکنشهای شیمیایی کلیدی

- اکسیداسیون آهن در ناحیه آند (Fe → Fe²⁺ + 2e⁻)

- واکنش کاتدی با اکسیژن و آب (O₂ + 2H₂O + 4e⁻ → 4OH⁻)

- Fe²⁺ + 2OH⁻ → Fe(OH)₂

- تشکیل زنگ آهن (4Fe(OH)₂ + O₂ → 4Fe(OH)₃ → Fe₂O₃xH₂O)

این فرآیند بهطور پیوسته باعث کاهش سطح مقطع فولاد و آسیب ساختاری به بتن مسلح میشود.

عوامل موثر بر خوردگی میلگرد و آرماتور در سازههای بتنی

خوردگی میلگرد و خوردگی آرماتور در سازههای بتنی معمولا نتیجه یک عامل واحد نیست، بلکه حاصل همزمان چند متغیر محیطی، مصالحی و اجرایی است که بهتدریج شرایط محافظتی بتن را تضعیف میکنند. بتن در حالت استاندارد میتواند از فولاد محافظت کند، اما هر عاملی که باعث افزایش نفوذپذیری بتن یا کاهش قلیاییت آن شود، زمینه را برای آغاز واکنشهای خوردگی فراهم میکند. به همین دلیل، بررسی عوامل موثر بر خوردگی میلگرد نقش مهمی در طراحی سازههای بادوام و انتخاب روشهای پیشگیری دارد. در ادامه، مهمترین عوامل اثرگذار بر خوردگی آرماتور در بتن را آوردهایم:

- نفوذ یونهای کلرید: یونهای کلرید با تخریب مستقیم لایه محافظ فولاد، حتی در بتنهای قلیایی، میتوانند آغازگر خوردگی میلگرد باشند.

- کربناتاسیون بتن: نفوذ دیاکسید کربن و کاهش pH بتن باعث از بین رفتن خاصیت محافظتی بتن و فعال شدن واکنشهای خوردگی میشود.

- وجود رطوبت و آب آزاد: رطوبت کافی برای تکمیل چرخه الکتروشیمیایی خوردگی ضروری است و در محیطهای مرطوب، سرعت خوردگی افزایش مییابد.

- کیفیت پایین بتن: نسبت آب به سیمان بالا، تراکم نامناسب و عملآوری ضعیف، نفوذ عوامل خورنده به میلگرد را تسهیل میکنند.

- ضخامت ناکافی پوشش بتن روی میلگرد: کاهش کاور بتن باعث کوتاه شدن مسیر نفوذ عوامل مخرب و شروع زودهنگام خوردگی آرماتور میشود.

- شرایط محیطی نامساعد: مناطق ساحلی، صنعتی و آلوده به دلیل وجود نمکها و گازهای خورنده، بیشترین ریسک خوردگی میلگرد را دارند.

انواع خوردگی آرماتور و میلگرد در بتن مسلح

خوردگی آرماتور در بتن مسلح بسته به شرایط محیطی، نوع عامل خورنده و نحوه پیشرفت واکنشهای الکتروشیمیایی، میتواند به اشکال مختلفی بروز کند. شناخت انواع خوردگی میلگرد اهمیت زیادی دارد، زیرا هر نوع خوردگی رفتار متفاوتی داشته و اثرات خاصی بر دوام، ایمنی و عملکرد سازه بتنی میگذارد. برخی از انواع خوردگی بهصورت تدریجی و یکنواخت پیش میروند، در حالی که برخی دیگر بهصورت موضعی و ناگهانی، آسیبهای جدیتری ایجاد میکنند. رایجترین انواع خوردگی آرماتور و میلگرد در بتن مسلح عبارتند از:

خوردگی یکنواخت (سراسری)

در این نوع خوردگی، سطح میلگرد بهصورت نسبتا یکنواخت درگیر زنگزدگی میشود. اگرچه سرعت آن معمولا پایینتر از سایر انواع خوردگی است، اما در بلند مدت باعث کاهش سطح مقطع فولاد و افت مقاومت سازه میشود.

خوردگی موضعی (حفرهای)

این نوع خوردگی بهصورت نقطهای و عمیق روی سطح میلگرد اتفاق میافتد و ناشی از نفوذ یونهای کلرید است. خوردگی موضعی خطرناکتر از خوردگی یکنواخت است، چرا که بدون کاهش ظاهری زیاد، باعث ضعف شدید آرماتور میشود.

خوردگی ناشی از کربناتاسیون

این نوع خوردگی آرماتور و میلگرد زمانی روی میدهد که دی اکسید کربن به داخل بتن نفوذ کرده و pH آن را کاهش دهد. در این حالت، خاصیت محافظتی بتن از بین میرود و خوردگی میلگرد آغاز میشود. این نوع خوردگی بیشتر در سازههای قدیمی یا بتنهای متخلخل دیده میشود.

خوردگی گالوانیکی

خوردگی گالوانیک زمانی ایجاد میشود که دو فلز با پتانسیل الکتروشیمیایی متفاوت در تماس با یکدیگر و در حضور رطوبت قرار بگیرند. در این شرایط، فلز فعالتر (آند) سریعتر دچار خوردگی میشود.

خوردگی ناشی از ترکهای بتن

ترکها مسیر مستقیم نفوذ رطوبت و عوامل خورنده به میلگرد را فراهم میکنند. در این حالت، خوردگی بهصورت موضعی در نواحی ترک خورده تشدید میشود.

جدول انواع خوردگی میلگرد و آرماتور در بتن مسلح

| نوع خوردگی | ویژگی اصلی | عامل غالب | میزان خطر برای سازه |

| خوردگی یکنواخت | زنگزدگی همگن سطح میلگرد | رطوبت و اکسیژن | متوسط |

| خوردگی موضعی (حفرهای) | تخریب نقطهای و عمیق فولاد | یونهای کلرید | بسیار بالا |

| خوردگی کربناتاسیونی | کاهش pH و تخریب لایه پسیو | دیاکسید کربن | بالا |

| خوردگی گالوانیکی | اختلاف پتانسیل بین فلزات | تماس فلزات ناهمجنس | متوسط تا بالا |

| خوردگی ناشی از ترک | تمرکز خوردگی در محل ترک | نفوذ مستقیم عوامل خورنده | بالا |

خوردگی میلگرد و آرماتور و تکنیکهای تشخیص و اندازهگیری

خوردگی آرماتور و میلگرد در بتن مسلح بهصورت پنهان آغاز میشود و تا زمانی که نشانههای ظاهری مانند ترک خوردگی، زنگ زدگی یا پوسته شدن بتن ظاهر نشوند، ممکن است شناسایی نشود. این موضوع اهمیت استفاده از روشهای تشخیص و اندازهگیری علمی را دوچندان میکند. هدف از این تکنیکها، تعیین وجود یا احتمال خوردگی، شدت آن و ارزیابی میزان کاهش دوام سازه است، بدون آنکه به سازه آسیب جدی وارد شود.

روشهای تشخیص خوردگی میلگرد را میتوان بهطور کلی به روشهای چشمی، غیرمخرب و نیمهمخرب تقسیم کرد. انتخاب هر روش به مرحله بهرهبرداری سازه، میزان دسترسی به آرماتورها و دقت مورد نیاز بستگی دارد. مهمترین تکنیکهای تشخیص و اندازهگیری خوردگی عبارتند از:

- بازرسی چشمی سطح بتن: اولین و سادهترین روش تشخیص است که بر مشاهده علائمی مانند ترکهای موازی میلگرد، لکههای زنگزدگی و پوستهشدن سطح بتن تکیه دارد. این روش برای شناسایی مراحل پیشرفته خوردگی مناسب است اما اطلاعات کمی از شدت واقعی خوردگی ارائه میدهد.

- اندازهگیری پتانسیل نیمسلولی (Half-Cell Potential): این روش بر پایه اندازهگیری اختلاف پتانسیل الکتریکی بین میلگرد و الکترود مرجع انجام میشود. نتایج آن احتمال وقوع خوردگی فعال را نشان میدهد و یکی از رایجترین روشهای غیرمخرب در ارزیابی خوردگی آرماتور بهشمار میآید.

- اندازهگیری مقاومت الکتریکی بتن: در این روش، مقاومت الکتریکی بتن اندازهگیری میشود. بتن با مقاومت الکتریکی پایین معمولا شرایط مناسبتری برای انتقال یونها و وقوع خوردگی دارد. این تکنیک بهصورت غیرمستقیم شدت خوردگی را ارزیابی میکند.

- آزمایش عمق کربناتاسیون: با استفاده از معرفهای شیمیایی، عمق نفوذ کربناتاسیون در بتن مشخص میشود. اگر این عمق به سطح میلگرد برسد، احتمال شروع خوردگی آرماتور بالا خواهد بود.

- اندازهگیری میزان یون کلرید: این روش شامل نمونهبرداری از بتن و تعیین غلظت کلرید در عمقهای مختلف میشود. افزایش غلظت کلرید در نزدیکی میلگرد، نشانه خطر جدی خوردگی موضعی محسوب میشود.

- روشهای موضعی نیمهمخرب: در برخی موارد، بخشی از بتن پوششی برداشته میشود تا وضعیت واقعی میلگرد از نظر زنگ زدگی، کاهش سطح مقطع و پیوستگی با بتن بررسی شود. این روش دقت بالایی دارد اما نیازمند ترمیم موضعی است.

خوردگی میلگرد و آرماتور در بتن و روشهای پیشگیری از آن

خوردگی میلگرد و آرماتور یکی از مهمترین عوامل کاهش دوام و عمر مفید سازههای بتن مسلح محسوب میشود. این پدیده نهتنها سطح مقطع فولاد و افت مقاومت کششی را کاهش میدهد، بلکه با ایجاد ترک، پوسته شدن و جداشدگی بتن، یک چرخه تخریبی پیوسته را در سازه فعال میکند. از آنجا که فرآیند خوردگی اغلب در داخل بتن و بهصورت تدریجی رخ میدهد، تمرکز اصلی در مهندسی سازه بر پیشگیری و کنترل شرایط آغاز خوردگی است، نه صرفا ترمیم پس از بروز آسیب.

روش های پیشگیری از خوردگی آرماتور در بتن بر پایه کنترل نفوذ عوامل خورنده، حفظ محیط قلیایی بتن و کاهش شرایط لازم برای واکنشهای الکتروشیمیایی طراحی میشوند. اجرای صحیح این روشها در مرحله طراحی، اجرا و بهرهبرداری، نقش تعیینکنندهای در افزایش دوام سازه دارد. مهمترین روشهای پیشگیری از خوردگی میلگرد و خوردگی آرماتور عبارتند از:

استفاده از بتن با کیفیت و نفوذپذیری کم

کاهش نسبت آب به سیمان، تراکم مناسب و عملآوری صحیح باعث محدود شدن مسیر نفوذ رطوبت، کلرید و گازها به داخل بتن میشود.

افزایش ضخامت پوشش بتن روی میلگرد (کاور بتن)

کاور مناسب، فاصله نفوذ عوامل خورنده تا سطح فولاد را افزایش داده و زمان شروع خوردگی را بهطور قابل توجهی به تاخیر میاندازد.

کنترل و محدودسازی یونهای کلرید

استفاده از مصالح عاری از کلرید و جلوگیری از تماس مستقیم سازه با منابع نمکی، نقش مهمی در کاهش خطر خوردگی موضعی دارد.

استفاده از مواد افزودنی و بازدارندههای خوردگی

مواد افزودنی و بازدارندههای خوردگی با کاهش سرعت واکنشهای الکتروشیمیایی یا تقویت لایه محافظ فولاد، احتمال خوردگی میلگرد را کاهش میدهند.

بهکارگیری میلگردهای مقاوم در برابر خوردگی

استفاده از میلگردهای پوششدار، گالوانیزه یا فولادهای با مقاومت بالاتر، بهویژه در محیطهای خورنده، راهکار موثری برای افزایش دوام سازه است.

کنترل ترک خوردگی بتن

طراحی مناسب، اجرای صحیح آرماتورگذاری و کنترل جمع شدگی بتن، از ایجاد ترکهایی جلوگیری میکند که مسیر نفوذ عوامل خورنده هستند.

نگهداری و پایش دورهای سازه

بازرسی منظم و شناسایی زودهنگام علائم خوردگی، امکان مداخله بهموقع و جلوگیری از گسترش آسیب را فراهم میکند.

خوردگی میلگرد و آرماتور و تاثیر آن بر سازه بتن آرمه

خوردگی میلگرد و آرماتور یکی از جدیترین عوامل تهدیدکننده عملکرد و دوام سازههای بتن آرمه به شمار میرود. در این نوع سازهها، بتن وظیفه تحمل تنشهای فشاری و میلگرد مسئولیت تحمل تنشهای کششی را بر عهده دارند و هرگونه کاهش در عملکرد فولاد، تعادل رفتاری سازه را مختل میکند. زمانی که خوردگی در آرماتورها آغاز میشود، نخستین پیامد آن کاهش سطح مقطع موثر فولاد است که مستقیما منجر به افت مقاومت کششی و ظرفیت باربری عضو بتنی میشود.

با پیشرفت خوردگی میلگرد، فرآوردههای ناشی از زنگ زدگی فولاد که حجم آنها نسبت به فولاد اولیه افزایش مییابد، در اطراف آرماتور شکل میگیرند. این افزایش حجم، تنشهای کششی قابل توجهی در بتن پوششی ایجاد میکند که در نهایت به ترکهای طولی در امتداد میلگرد، پوسته شدن و جدا شدگی بتن منجر میشود. تخریب بتن پوششی، نفوذپذیری سازه را افزایش داده و شرایط ورود رطوبت و عوامل خورنده به ناحیه آرماتور را تشدید میکند؛ در نتیجه، سرعت خوردگی افزایش یافته و همزمان پیوستگی بین بتن و فولاد کاهش مییابد که این موضوع انتقال صحیح نیرو میان این دو جز را با اختلال مواجه میسازد.

تاثیر خوردگی آرماتور تنها به کاهش مقاومت محدود نمیشود، بلکه رفتار سازه در برابر بارهای بهرهبرداری و بارهای غیرمنتظره مانند زلزله را نیز تحت تاثیر قرار میدهد. کاهش شکلپذیری اعضای بتن آرمه، افت ظرفیت جذب انرژی و افزایش احتمال شکست ترد از جمله پیامدهای مستقیم خوردگی میلگرد هستند. این مسئله بهویژه در سازههای واقع در محیطهای خورنده یا سازههایی که عمر بهرهبرداری بالایی دارند، اهمیت بیشتری پیدا میکند.

در نهایت، خوردگی میلگرد و آرماتور منجر به افزایش قابل توجه هزینههای تعمیر، تقویت و حتی تخریب زودهنگام سازههای بتن آرمه میشود. از این رو، شناخت دقیق اثرات خوردگی بر رفتار سازهای و توجه به راهکارهای پیشگیرانه، نقش کلیدی در حفظ ایمنی، افزایش عمر مفید و کاهش هزینههای چرخه عمر سازههای بتنی ایفا میکند.

آیین نامه ACI 222R‑19: حفاظت از میلگرد در بتن در برابر خوردگی

آییننامه ACI 222R-19 یکی از معتبرترین اسناد فنی در حوزه دوام سازههای بتن مسلح است که بهطور تخصصی به موضوع خوردگی میلگرد و آرماتور در بتن میپردازد. این گزارش فنی توسط موسسه بتن آمریکا (ACI) تدوین شده و هدف اصلی آن، شناسایی مکانیزمهای خوردگی، عوامل موثر بر آن و ارائه راهکارهای عملی برای پیشگیری و کنترل خوردگی در سازههای بتنی است.

در این آییننامه، خوردگی آرماتور بهعنوان یک پدیده الکتروشیمیایی معرفی میشود که تحت تاثیر مستقیم شرایط محیطی، کیفیت بتن، وجود یونهای مهاجم و جزئیات اجرایی قرار دارد. آیین نامه تاکید میکند که بتن، در صورت طراحی و اجرای صحیح، نقش یک محیط محافظ قلیایی را برای فولاد ایفا میکند، اما هرگونه افزایش نفوذپذیری یا کاهش قلیاییت بتن، این نقش محافظتی را تضعیف کرده و زمینه را برای آغاز خوردگی فراهم میسازد.

در این سند، راهکارهایی مانند بهبود کیفیت بتن، کنترل نسبت آب به سیمان، افزایش ضخامت پوشش بتن روی میلگرد، محدودسازی یونهای کلرید و استفاده از روشهای محافظتی برای آرماتور مورد بررسی قرار گرفتهاند.

سخن آخر

خوردگی میلگرد و خوردگی آرماتور در بتن مسلح یکی از مهمترین عوامل کاهش دوام و ایمنی سازهها است که بدون پیشگیری مناسب، سطح مقطع فولاد را کاهش داده و ظرفیت باربری سازه را به مخاطره میاندازد. توجه به چگالی و کیفیت بتن، کنترل نفوذ عوامل خورنده و رعایت استانداردهای اجرایی، از جمله راهکارهای اساسی برای کاهش ریسک خوردگی آرماتور و میلگرد محسوب میشوند.

روشهای پیشگیری علمی و عملی، مانند انتخاب بتن با چگالی مناسب، افزایش ضخامت پوشش بتن روی میلگرد، استفاده از مواد بازدارنده خوردگی و بهرهگیری از آییننامههای معتبر، نقش کلیدی در حفاظت از میلگرد و آرماتور در طول عمر سازه دارند. رعایت این اصول نه تنها دوام بتن مسلح را افزایش میدهد، بلکه از هزینههای نگهداری و ترمیم غیرضروری جلوگیری کرده و ایمنی سازه را تضمین میکند.