پیشرفت چشمگیر در حوزه مهندسی مواد در دهههای اخیر باعث شده است که مصالح نوین جایگزین روشها و مواد سنتی شوند. یکی از برجستهترین این مصالح، اف آر پی (FRP) یا همان کامپوزیت FRP است که به دلیل ترکیب منحصربهفرد الیاف با رزینهای پلیمری، ویژگیهای مکانیکی و شیمیایی بینظیری از خود نشان میدهد. این ماده به سرعت توانسته جایگاه ویژهای در صنایع مختلف از جمله ساختمانسازی، هوافضا، خودروسازی، نفت و گاز و انرژیهای نو پیدا کند.

افزایش نیاز به مصالحی که هم سبک باشند و هم مقاومت بالایی در برابر خوردگی، رطوبت، مواد شیمیایی و فشارهای مکانیکی داشته باشند، موجب شده اف آر پی به عنوان یک انتخاب هوشمندانه در پروژههای عمرانی و صنعتی شناخته شود. مزایا و کاربردهای گسترده این کامپوزیت باعث شده است که بسیاری از کشورها سرمایهگذاری قابل توجهی در زمینه تحقیق و توسعه آن انجام دهند. در این مقاله به صورت جامع به بررسی اینکه اف آر پی چیست، اجزای تشکیلدهنده آن، مزایا و معایب این کامپوزیت و همچنین مهمترین کاربردهای آن در صنایع مختلف میپردازیم.

کامپوزیتFRP (اف آر پی) چیست؟

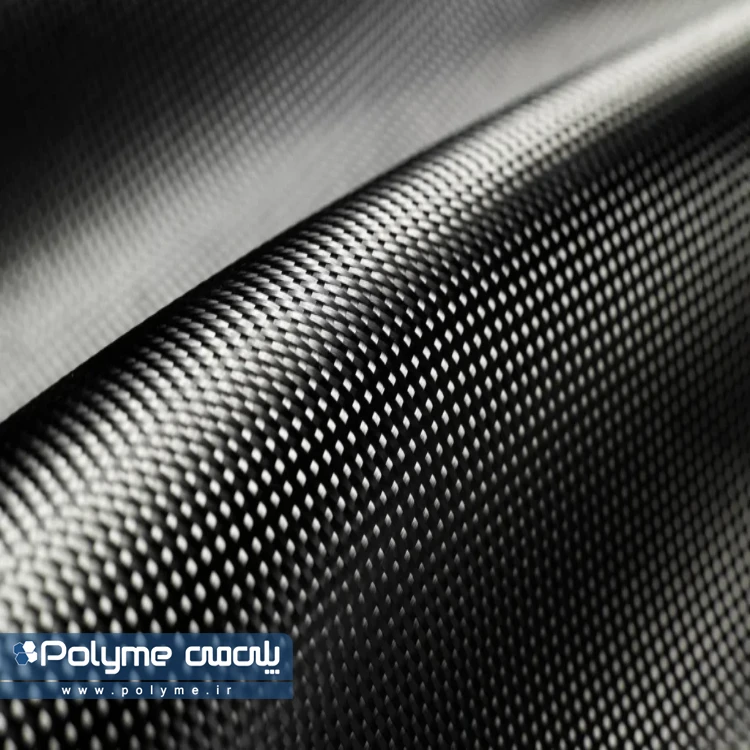

FRP (اف آر پی) مخفف عبارت Fiber Reinforced Polymer به معنای پلیمر تقویتشده با الیاف است. همانطور که از نام آن پیداست، این کامپوزیت از دو جز اصلی تشکیل میشود:

1. الیاف (Fiber)

بخش مقاوم و باربر کامپوزیت FRP محسوب میشود که وظیفه اصلی آن، تحمل نیروهای کششی و افزایش استحکام مکانیکی است. بسته به نوع کاربرد، از الیاف شیشه (GFRP)، الیاف کربن (CFRP) یا الیاف آرامید (AFRP) استفاده میشود.

2. رزین پلیمری (Polymer Matrix)

نقش رزین در کامپوزیت FRP ایجاد چسبندگی بین الیاف، انتقال بار به رشتههای مقاوم و همچنین محافظت از الیاف در برابر رطوبت، مواد شیمیایی و عوامل محیطی است. به طور معمول رزین اپوکسی، پلیاستر یا وینیلاستر در تولید این کامپوزیتها به کار میروند.

ترکیب هوشمندانه این دو بخش، این کامپوزیت را به مادهای سبک، مقاوم و بادوام تبدیل کرده است که در بسیاری از پروژههای عمرانی و صنعتی جایگزین مصالح سنتی مانند فولاد یا بتن تقویتشده میشود. همین ویژگیهای منحصربهفرد، باعث گسترش روزافزون کاربردهای کامپوزیت FRP در صنایع مختلف جهان شده است.

از گذشته تا امروز: تاریخچه FRP (اف آر پی) در صنایع مختلف

استفاده از کامپوزیت اف آر پی سابقهای نزدیک به یک قرن دارد. این ماده نخستین بار در دهه ۱۹۳۰ میلادی و با هدف ساخت قطعات سبک و مقاوم برای صنایع دریایی معرفی شد. در آن زمان، فیبر شیشه به عنوان اولین تقویتکننده مورد استفاده قرار گرفت و رزینهای پلیمری وظیفه اتصال و محافظت از الیاف را بر عهده داشتند.

در طول جنگ جهانی دوم، نیاز شدید به مصالح سبک و مستحکم، موجب شد FRP به سرعت در صنایع هوافضا و ساخت تجهیزات نظامی به کار گرفته شود. این تجربه، نقطه عطفی در گسترش تحقیقات و توسعه فناوری کامپوزیتها بهشمار میآید.

از دهه ۱۹۶۰ میلادی به بعد، با پیشرفت در تولید الیاف کربن و آرامید، نسل جدیدی از کامپوزیتهای اف آر پی وارد بازار شد که نسبت استحکام به وزن آنها بهمراتب بالاتر از مواد سنتی مانند فولاد و آلومینیوم بود. این تحول، مسیر استفاده گسترده FRP در خودروسازی، هوافضا، صنایع نفت و گاز، و تجهیزات ورزشی را هموار کرد.

در حوزه عمران و ساختوساز، ورود این کامپوزیت نسبتا دیرتر اتفاق افتاد. از دهه ۱۹۸۰ میلادی، مهندسان به قابلیتهای این ماده برای مقاومسازی سازهها و جایگزینی مصالح سنتی پی بردند. امروزه FRP (اف آر پی) یکی از اصلیترین گزینهها در تقویت سازههای بتنی، پلها، تونلها و ساختمانهای در معرض خوردگی یا بارهای سنگین محسوب میگردد. این مسیر تاریخی نشان میدهد که اف آر پی از یک فناوری نوظهور در صنایع نظامی و دریایی، به مادهای پرکاربرد و چندمنظوره در اکثر صنایع استراتژیک جهان تبدیل شده است.

13 مورد از مزایای شگفتانگیز FRP؛ از مقاومت بالا تا ماندگاری طولانی

کامپوزیتFRP (اف آر پی) به دلیل ساختار ترکیبی الیاف و رزین، ویژگیهایی منحصربهفردی دارد که عبارتند از:

1. مقاومت مکانیکی فوقالعاده

الیاف موجود در این کامپوزیت بارهای کششی بسیار بالا را تحمل میکنند و همین موضوع، این ماده را برای مقاوم سازی سازهها ایدهآل میسازد.

2. نسبت استحکام به وزن بالا

اف آر پی در مقایسه با فولاد و بتن، بسیار سبکتر است اما استحکام آن بهمراتب بیشتر است؛ ترکیبی که به کاهش بار مرده سازه کمک میکند.

3. مقاومت عالی در برابر خوردگی

قرارگیری در محیطهای مرطوب، دریایی یا شیمیایی، آسیبی جدی به فولاد و بتن وارد میکند، امااف آر پی در برابر این عوامل مقاوم است.

4. دوام و ماندگاری طولانیمدت

استفاده از کامپوزیت FRP هزینههای نگهداری و تعمیرات را کاهش میدهد چراکه عمر مفید آن در شرایط مختلف بسیار بالاست.

5. انعطافپذیری در طراحی

این ماده قابلیت تولید در اشکال متنوع (ورق، میلگرد، پروفیل و…) دارد و با نیازهای متفاوت پروژهها سازگار است.

6. اجرای سریع و آسان

وزن کم و سهولت حملونقل موجب میشود نصب و اجرای FRP در پروژههای ساختمانی و صنعتی بسیار سریعتر از مصالح سنتی انجام گیرد.

7. عایق الکتریکی و مغناطیسی

بیشتر انواع این کامپوزیت رسانای الکتریسیته نیستند و در محیطهای حساس به جریان یا امواج الکترومغناطیس، گزینهای ایمن به شمار میروند.

8. مقاومت حرارتی مناسب

برخی از رزینها و الیاف خاص در تولید FRP میتوانند دماهای بالا را تحمل کنند و پایداری حرارتی خوبی ارائه دهند.

9. کاهش هزینههای نگهداری

به دلیل مقاومت در برابر خوردگی و عمر طولانی، هزینه تعمیر و نگهداری سازههای مجهز به FRP بهطور چشمگیری کمتر از سازههای سنتی است.

10. سازگاری با محیطزیست

استفاده از این کامپوزیت میتواند مصرف مصالح پرانرژی مانند فولاد و بتن را کاهش دهد. همچنین امکان بازیافت برخی از اجزای آن وجود دارد.

11. مقاومت در برابر خستگی

برخلاف فولاد که پس از چرخههای متعدد بارگذاری دچار ضعف میشود، اف آر پی در برابر بارهای مکرر عملکرد بهتری دارد.

12. عدم تاثیرپذیری از میدانهای مغناطیسی

این ویژگی در صنایع خاص مانند تجهیزات پزشکی (MRI) و نیروگاهها بسیار ارزشمند است.

13. زیبایی و امکان رنگپذیری

در پروژههایی که طراحی و معماری اهمیت دارد، FRP علاوه بر مقاومت، امکان رنگآمیزی و پوششهای متنوع را نیز فراهم میکند.

۴ نقطه ضعف و محدودیت کامپوزیت FRP

با وجود مزایای فراوان، این کامپوزیت خالی از محدودیت نیست. ویژگیهای ساختاری این ماده در برخی شرایط میتواند چالشهایی ایجاد کند و همین موضوع باعث شده استفاده از آن نیازمند بررسی دقیق شرایط پروژه باشد. مهمترین معایب و نقاط ضعف آن را در جدول زیر مشاهده میکنید:

| نقطه ضعف | توضیح علمی |

| مدول الاستیسیته پایین

(Low Elastic Modulus) |

برخلاف فولاد که سختی و مدول الاستیسیته بالایی دارد، اف آر پی در برابر تغییر شکلهای خمشی سختی کمتری نشان میدهد. این ویژگی در طراحی سازهها باید مورد توجه قرار گیرد. |

| مقاومت حرارتی پایین در طولانیمدت (Low Long-Term Heat Resistance) | رزینهای پلیمری مورد استفاده در کامپوزیت FRP در دماهای بالا پایداری کمتری دارند و این موضوع عملکرد سازه را در شرایط حرارتی شدید کاهش میدهد. |

| پدیده پیری FRP

(FRP Aging Phenomenon) |

در طول زمان و تحت تاثیر شرایط محیطی مانند رطوبت، اشعه فرابنفش و تغییرات دما، خواص مکانیکی و شیمیایی اف آر پی ممکن است افت کند. |

| مقاومت برشی بینلایهای پایین

(Low Interlaminar Shear Strength) |

اتصال بین لایههای الیاف و رزین در کامپوزیت FRP مقاومت برشی محدودی دارد. این ضعف میتواند تحت بارگذاریهای پیچیده یا ضربههای ناگهانی مشکلساز شود. |

کاربردهای اف آر پی: بررسی مصارف صنعتی و روزمره FRP

کامپوزیت FRP بهدلیل ویژگیهای منحصربهفرد خود، از محدوده تحقیقات آزمایشگاهی فراتر رفته و به بخش جداییناپذیر صنایع استراتژیک و حتی زندگی روزمره تبدیل شده است. ترکیب الیاف مقاوم با رزینهای پلیمری، این ماده را به انتخابی ایدهآل در حوزههای متنوع کرده است. مهمترین کاربردهای آن عبارتند از:

صنایع پزشکی و زیستمواد

استفاده از FRP در پزشکی بهویژه در تولید تجهیزات ارتوپدی، پروتزها و ابزارهای جراحی رو به گسترش است. دلیل اصلی این انتخاب، زیستسازگاری، وزن سبک و مقاومت مکانیکی بالا است. علاوه بر این، خاصیت غیررسانا بودن این کامپوزیت آن را برای ابزارهایی که در محیطهای تصویربرداری مانند MRI به کار میروند، مناسب میسازد.

صنایع ورزشی و تفریحی

امروزه بسیاری از وسایل ورزشی و تفریحی از جمله راکتهای تنیس، دوچرخههای حرفهای، چوب اسکی، قایقهای سبک و تجهیزات کوهنوردی با استفاده از کامپوزیت FRP ساخته میشوند. نسبت استحکام به وزن بالا و مقاومت در برابر ضربه، باعث شده این مواد در تولید تجهیزات ورزشی حرفهای جایگزین فلزات سنتی شوند.

خودروسازی و حملونقل

کاهش وزن وسایل نقلیه به منظور صرفهجویی در مصرف سوخت و افزایش ایمنی، خودروسازان را به سمت استفاده از اف آر پی سوق داده است. قطعات بدنه خودرو، سازههای داخلی، اجزای کامیونها، واگنهای قطار و حتی بدنه کشتیها از کامپوزیت FRP ساخته میشوند. مقاومت در برابر خوردگی و دوام بالا از دلایل اصلی این کاربرد است.

صنایع هوافضا و نظامی

صنایع هوافضا از نخستین حوزههایی بودند که به مزایای اف آر پی پی بردند. بدنه هواپیما، پرههای هلیکوپتر، اجزای ماهوارهها و موشکها با استفاده از این ماده ساخته میشوند. دلیل این انتخاب، وزن سبک، استحکام بسیار بالا و مقاومت در برابر شرایط محیطی سخت است. در حوزه نظامی نیز از آن در ساخت زرهها، تجهیزات سبک جنگی، جنگندههای مافوق صوت و وسایل نقلیه نظامی استفاده میشود.

مواد کامپوزیت سبک وزن FRP مانند رزین FRP، به کاهش قابل توجه هزینه های سوخت کمک می کند. آیرودینامیک بهبود یافته نیز در این امر نقش دارد. علاوه بر این، هواپیماهای فیبر کربنی در طول سال ها به تعمیر و نگهداری کمتری نیاز دارند. در حالی که کامپوزیت های FRP ممکن است در ابتدا گران تر از فولاد و آلومینیوم باشند، هزینه هایی که برای تعمیر و نگهداری کنترل و صرفه جویی شده الیاف FRP را به گزینه ای جذاب تر و کاراتر تبدیل می کند.

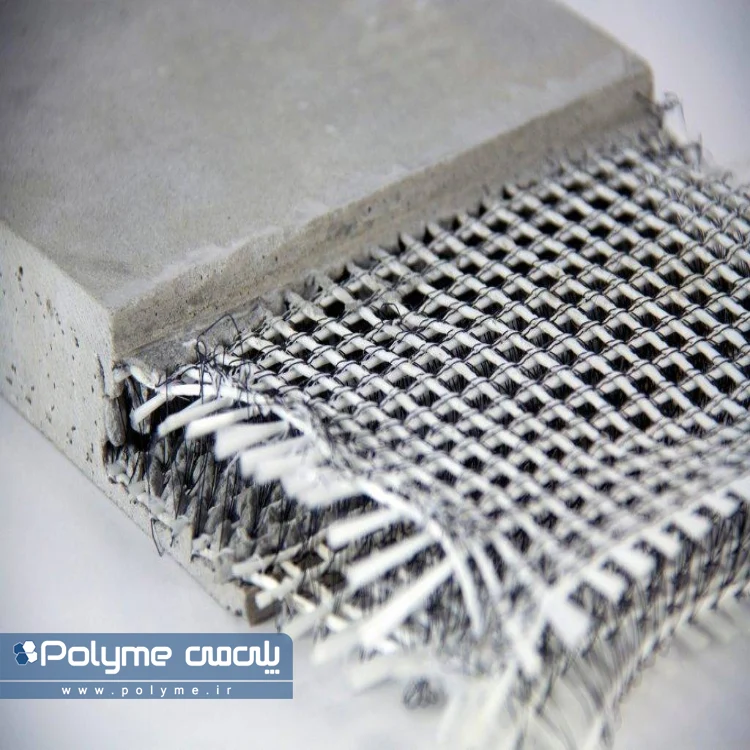

مقاومسازی سازهها

یکی از پرکاربردترین حوزهها برای کامپوزیت FRP، صنعت عمران و ساختوساز است که برای مقاومسازی سازههای بتنی، پلها، ستونها و تونلها بهکار میرود. روشهای مقاوم سازی با FRP شامل استفاده از محصولات زیر میشوند:

• الیاف کربن FRP: برای افزایش مقاومت کششی و دوام سازهها

• الیاف شیشه FRP : گزینهای مقرونبهصرفه با مقاومت قابل قبول در برابر خوردگی

• چسب و رزین FRP : برای اتصال لایهها و انتقال بار بین مصالح

• ژل FRP : بهعنوان پوشش حفاظتی در برابر عوامل محیطی

• خمیر FRP: برای پر کردن ترکها و نواقص سطحی پیش از نصب الیاف یا ورقها

• ورق و لمینت FRP : جهت تقویت تیرها، ستونها و دالهای بتنی

این روشها موجب افزایش مقاومت خمشی، برشی و کششی سازهها میشوند و در عین حال، وزن اضافی بسیار کمی به ساختمان وارد میکنند.

FRP در مقابل مصالح سنتی: دلایل برتری کامپوزیتها

تحول در فناوری مصالح نشان داد که استفاده صرف از موادی مانند بتن، فولاد، چوب و آلومینیوم نمیتواند تمام نیازهای صنعتی و عمرانی امروز را پاسخ دهد. در بسیاری از پروژهها، دوام طولانی، کاهش وزن سازه، مقاومت در برابر خوردگی و انعطافپذیری طراحی، از اولویتهای اساسی هستند. کامپوزیت اف آر پی دقیقا در همین نقاط ضعف مصالح سنتی وارد عمل شده و جایگاه خود را تثبیت کرده است.

بتن هرچند در فشار عملکرد مناسبی دارد، اما در کشش ضعیف است و به مرور زمان مستعد ترکخوردگی خواهد بود. فولاد اگرچه از نظر استحکام بینظیر است، اما در محیطهای مرطوب و شیمیایی به سرعت دچار خوردگی میشود و هزینههای نگهداری بالایی دارد.

چوب سبک و در دسترس است، اما مقاومت پایین در برابر رطوبت و حشرات، کارایی آن را محدود میکند. آلومینیوم نسبت به فولاد سبکتر است، اما از نظر مقاومت مکانیکی و دوام در برابر شرایط سخت محیطی در سطح پایینتری قرار دارد.

در مقابل، اف آر پی با وزن بسیار کم، مقاومت کششی بالا، پایداری شیمیایی، طول عمر زیاد و قابلیت تولید در اشکال متنوع، توانسته بسیاری از کاستیهای مصالح سنتی را جبران کند. به همین دلیل، امروزه در پروژههای حساس که نیاز به مصالحی با کارایی چندبعدی وجود دارد، این ماده به عنوان گزینه هوشمندانهای مطرح است.

| معیار مقایسه | بتن | فولاد | چوب | آلومینیوم | کامپوزیت FRP |

| وزن مخصوص | زیاد | زیاد | کم | متوسط | بسیار کم در مقایسه با استحکام |

| مقاومت کششی | پایین | بسیار بالا | متوسط | متوسط | بسیار بالا (بسته به نوع الیاف) |

| مقاومت فشاری | بالا | بالا | پایین | متوسط | بالا (در طراحی مناسب) |

| مقاومت در برابر خوردگی | متوسط (نیازمند پوشش) | پایین (زنگزدگی سریع) | پایین (آسیبپذیر در برابر رطوبت) | متوسط | بسیار بالا (پایداری شیمیایی عالی) |

| دوام و طول عمر | بالا اما مستعد ترک | بالا با هزینه نگهداری زیاد | متوسط | متوسط | بسیار بالا با نیاز حداقلی به تعمیر |

| هزینه نگهداری | متوسط | زیاد | متوسط | متوسط | بسیار پایین |

| انعطافپذیری طراحی | محدود | محدود | متوسط | خوب | بسیار بالا (قابل تولید در اشکال متنوع) |

| مقاومت در برابر حرارت | خوب | بسیار خوب | ضعیف | متوسط | محدود (بسته به رزین مورد استفاده) |

| زیستسازگاری | نسبتا خوب | کم | خوب | متوسط | خوب (امکان بازیافت نسبی) |

۴ نوع الیاف پرکاربرد در تولید اف آر پی که باید بشناسید

انتخاب نوع الیاف در تولید این کامپوزیت اهمیت بالایی دارد، چرا که عملکرد نهایی ماده وابسته به نوع الیاف، چیدمان و ترکیب آن با رزین است. بسته به کاربرد موردنظر، شرایط محیطی و نیازهای مکانیکی، مهندسان میتوانند یکی از الیاف پرکاربرد را انتخاب کنند تا بهترین ترکیب مقاومت، دوام و انعطافپذیری ایجاد شود. چهار نوع اصلی الیاف که در تولید FRP بیشترین کاربرد را دارند:

1. الیاف کربن (Carbon Fiber): دارای استحکام کششی بسیار بالا و وزن سبک، مناسب پروژههایی با نیاز به مقاومت مکانیکی زیاد و عملکرد در دماهای متوسط.

2. الیاف شیشه (Glass Fiber): مقرونبهصرفه و مقاوم در برابر خوردگی، مناسب برای صنایع دریایی، ساختمانی و مقاومسازی سازهها.

3. الیاف آرامید (Aramid Fiber): دارای مقاومت بالا در برابر ضربه و کشش، کاربرد در زره، تجهیزات هوافضا و صنایع دفاعی.

4. الیاف بازالت (Basalt Fiber): مقاوم در برابر حرارت و مواد شیمیایی، گزینهای پایدار برای محیطهای صنعتی با دما و خوردگی بالا.

جدول زیر، مقایسهای بین این چهار نوع الیاف است:

| نوع الیاف | مقاومت کششی | وزن مخصوص | مقاومت در برابر حرارت | مقاومت شیمیایی | کاربردهای رایج |

| الیاف کربن | بسیار بالا | کم | متوسط | خوب | هوافضا، خودروسازی، مقاومسازی سازهها |

| الیاف شیشه | متوسط | کم | متوسط | بسیار خوب | صنایع دریایی، ساختمان، تجهیزات ورزشی |

| الیاف آرامید | بالا | متوسط | بالا | متوسط | زره، هوافضا، تجهیزات دفاعی |

| الیاف بازالت | بالا | متوسط | بسیار بالا | بسیار خوب | محیطهای صنعتی، مقاومسازی سازهها، صنایع شیمیایی |

اپوکسی، وینیل استر یا پلی استر؟ کدام رزین برای FRP بهتر است؟

رزین پلیمری در تولید کامپوزیت FRP (اف آر پی)، نقش حیاتی در عملکرد نهایی ماده ایفا میکند. رزین علاوه بر چسباندن الیاف به یکدیگر، انتقال بار، حفاظت از الیاف در برابر عوامل محیطی و افزایش دوام سازه را تضمین میکند. انتخاب رزین مناسب میتواند تفاوت قابل توجهی در مقاومت مکانیکی، پایداری شیمیایی، مقاومت حرارتی و طول عمر کامپوزیت ایجاد کند. سه رزین اصلی که در تولید این کامپوزیت بهطور گسترده استفاده میشوند عبارتند از:

1. رزین اپوکسی (Epoxy Resin): مقاومت مکانیکی و چسبندگی بسیار بالا، مقاومت عالی در برابر خوردگی و رطوبت، مناسب برای کاربردهای حساس و صنعتی.

2. رزین وینیل استر (Vinyl Ester Resin): ترکیبی از مقاومت حرارتی و شیمیایی مناسب، گزینهای ایدهآل برای محیطهای صنعتی با شرایط خوردگی متوسط.

3. رزین پلی استر (Polyester Resin): مقرونبهصرفه و قابل استفاده در تولید انبوه، مناسب پروژههایی با نیاز متوسط به مقاومت شیمیایی و حرارتی.

جدول مقایسه رزینها در FRP:

| ویژگی / نوع رزین | اپوکسی (Epoxy Resin) | وینیل استر (Vinyl Ester Resin) | پلی استر (Polyester Resin) |

| مقاومت مکانیکی | بسیار بالا | بالا | متوسط |

| مقاومت شیمیایی | عالی | خوب تا بسیار خوب | متوسط |

| مقاومت حرارتی | خوب | خوب تا بسیار خوب | متوسط |

| مقاومت در برابر رطوبت | عالی | خوب | متوسط |

| مقاومت در برابر شعله و آتش | خوب | متوسط | پایین |

| قابلیت چسبندگی به الیاف | بسیار بالا | بالا | متوسط |

| هزینه | بالا | متوسط | پایین |

راهنمای انتخاب رزین FRP

انتخاب رزین مناسب بسته به شرایط محیطی و نیازهای پروژه متفاوت است. در محیطهایی با تماس شدید با مواد شیمیایی یا سطوح با pH متفاوت، رزین اپوکسی گزینه ایدهآلی به شمار میآید، چرا که بالاترین مقاومت شیمیایی را دارد. در شرایطی که ریسک خوردگی و شرایط صنعتی بالا باشد، رزین وینیل استر انتخاب مناسبتری خواهد بود که تعادل بین مقاومت شیمیایی و هزینه را فراهم میکند. برای محیطهای با دمای بالا و نیاز به مقاومت حرارتی طولانیمدت، وینیل استر یا اپوکسی مناسب هستند، در حالی که پلی استر در دماهای متوسط عملکرد بهینهتری از خود نشان میدهد.

در شرایط با رطوبت بالا و تماس مداوم با آب، رزین اپوکسی بهترین گزینه است، چرا که از کمترین میزان نفوذپذیری برخوردار است. در پروژههایی که تماس مستقیم با آتش یا نیاز به مقاومت در برابر شعله وجود دارد، اپوکسی با قابلیت مقاومسازی حرارتی، انتخاب برتر است.

برای مقاومت در برابر ضربه، انفجار و شرایط شدید طبیعی، رزین اپوکسی و در مواردی وینیل استر بهترین عملکرد را ارائه میدهند، در حالی که پلی استر برای شرایط سبکتر مناسب است. دلایل انتخاب رزین عبارتند از:

• تماس با مواد شیمیایی و سطوح pH مختلف (Chemical Resistance & pH Levels): مقاومت شیمیایی رزین باید با محیط پروژه مطابقت داشته باشد تا خواص کامپوزیت در طول زمان کاهش نیابد.

• ریسک خوردگی و شرایط صنعتی (Corrosion Risk & Industrial Conditions): در محیطهای صنعتی با ریسک خوردگی بالا، رزینهای مقاوم مانند اپوکسی یا وینیل استر بهترین عملکرد را ارائه میدهند.

• دمای محیط و مقاومت حرارتی (Temperature & Thermal Resistance): انتخاب رزین باید با دمای محیط و نیاز به مقاومت در برابر حرارت بلندمدت سازگار باشد.

• رطوبت و تماس با آب (Moisture & Water Exposure): در پروژههای دریایی یا مرطوب، رزینهای با نفوذپذیری پایین، مانند اپوکسی، عملکرد طولانیمدت دارند.

• تماس مستقیم با آتش یا نیاز به مقاومت در برابر شعله (Flame & Fire Resistance): رزین باید در برابر شعله و حرارت مستقیم پایدار باشد تا ایمنی سازه تضمین شود.

• مقاومت در برابر ضربه، انفجار و شرایط شدید طبیعی (Impact & Extreme Conditions Resistance): در شرایط سخت و بارگذاریهای شدید، رزین باید انعطافپذیری و مقاومت کافی برای جلوگیری از شکست لایهها داشته باشد.

انواع کامپوزیت FRP و مقایسه ویژگیها

کامپوزیتهای FRP (اف آر پی) به موادی گفته میشود که از ترکیب الیاف تقویتکننده با رزین پلیمری ساخته شدهاند و ویژگیهای مکانیکی، شیمیایی و حرارتی مطلوبی ارائه میدهند. بسته به نوع الیاف به کار رفته، این کامپوزیتها به چهار دسته اصلی تقسیم میشوند:

1. CFRP (Carbon Fiber Reinforced Polymer) کامپوزیتهای ساخته شده با الیاف کربن

2. GFRP (Glass Fiber Reinforced Polymer) کامپوزیتهای ساخته شده با الیاف شیشه

3. AFRP (Aramid Fiber Reinforced Polymer) کامپوزیتهای ساخته شده با الیاف آرامید

4. BFRP (Basalt Fiber Reinforced Polymer) کامپوزیتهای ساخته شده با الیاف بازالت

هر یک از این دستهها دارای ویژگیهای مکانیکی، مزایا و معایب خاص خود هستند و کاربردهای متفاوتی در صنایع عمرانی، حمل و نقل، هوافضا و محیطهای خاص صنعتی دارند.

جدول مقایسه ویژگیها و کاربردهای CFRP، GFRP، AFRP و BFRP:

| نوع کامپوزیت FRP | کاربردها | مزایا | معایب |

| CFRP (کامپوزیت کربن) | – تقویت برشی اعضای بتنی مسلح (RC)

– استفاده گسترده در نوسازی سازههای عمرانی |

– بالاترین مقاومت مکانیکی

– سختی زیاد (مدول الاستیسیته بالا) – نسبت مقاومت به وزن مطلوب – در اشکال مختلف موجود |

– هزینه بالا

– حالت شکست ترد – نیاز به نصب تخصصی |

| GFRP (کامپوزیت شیشه) | – محدود کردن اعضای بتنی مسلح

– تقویت خمشی – استفاده از میلگردهای GFRP در ساختمان |

– هزینه کمتر

– مقاومت خوب در برابر خوردگی و محیط – در گریدهای مختلف موجود |

– مقاومت و سختی کمتر (به ویژه نوع E)

– مقاومت پایین در برابر رطوبت و قلیاها – نامناسب برای تقویت برشی |

| AFRP (کامپوزیت آرامید) | – پیچیدن ستونها و پلها در معرض ضربه

– بهسازی لرزهای |

– مقاومت بالای ضربهای و استاتیکی

– جذب انرژی مناسب |

– دوام طولانیمدت پایین

– حساسیت به نور UV – دشوار در برش و حمل |

| BFRP (کامپوزیت بازالت) | – محیطهای با دمای بالا

– مناطق خورنده یا رادیواکتیو – سازههای با ارتعاش زیاد |

– مقاومت کششی بالا

– مقاومت عالی در برابر اسید، UV و تابش – عملکرد حرارتی و الکترومغناطیسی خوب |

– استفاده محدود در عمل

– دسترسی محدود – عملکرد مکانیکی متوسط |

راهنمای ساخت FRP از Pultrusion تا Vacuum Infusion

اف آر پی، ترکیبی از الیاف تقویتکننده و ماتریس پلیمری است که ویژگیهایی مانند استحکام بالا، وزن کم، مقاومت در برابر خوردگی و انعطافپذیری طراحی را ارائه میدهد. تولید FRP نیازمند روشهای دقیق و مهندسیشده است تا خواص مکانیکی و چگالی FRP مطابق با نیازهای کاربردی حفظ شود. روشهای ساخت مختلف، هر کدام مزایا و محدودیتهای خاص خود را دارند و انتخاب روش مناسب بر اساس نوع محصول و الزامات فنی انجام میشود. روشهای اصلی ساخت FRP عبارتند از:

روش پالتروژن (Pultrusion)

در این فرآیند، الیاف تقویتکننده به صورت مداوم از یک حمام رزین عبور داده میشوند و سپس از قالبهای حرارتی عبور میکنند تا پروفیل با مقطع ثابت شکل گیرد. مناسب برای تولید مقاطع طولی مانند تیرها، میلهها و پروفیلهای ساختمانی است. تولید پیوسته با کیفیت یکنواخت و چگالی FRP ثابت از مزایای این روش هستند.

فرایند رشتهپیچی (Filament Winding)

در این روش، الیاف رزینآغشته به دور قالب چرخان (معمولا استوانهای) پیچیده میشوند و بیشتر برای تولید لولهها، تانکها و سیلندرهای تحت فشار کاربرد دارد. از مزایای آن میتوان به امکان کنترل دقیق ضخامت لایهها و بهبود مقاومت مکانیکی اشاره کرد.

روش لایهگذاری دستی (Hand Lamination)

در این روش که مناسب برای قطعات با اشکال پیچیده و تولید محدود است، الیاف به صورت دستی در قالب قرار داده شده و با رزین آغشته میشوند. در کنار مزایایی مانند انعطافپذیری بالا در طراحی و امکان ساخت نمونههای سفارشی، دشواری کنترل چگالی FRP و کاهش حبابها نسبت به روشهای مکانیزه از محدودیتهای این روش هستند.

فرایند نفوذ در خلا (Vacuum Infusion)

الیاف خشک در قالب قرار میگیرند و رزین با استفاده از خلا به درون آنها کشیده میشود. این روش مناسب برای تولید قطعات با کیفیت بالا و مصرف بهینه رزین است و باعث کاهش حباب و افزایش یکنواختی چگالی FRP، افزایش کیفیت سطح و خواص مکانیکی میشود.

بازار FRP (اف آر پی)؛ روندها، فرصتها و قیمتها

بازار اف آر پی در سالهای اخیر رشد مستمری داشته و به دلیل ویژگیهایی مانند نسبت بالای استحکام به وزن، مقاومت در برابر خوردگی و انعطافپذیری طراحی، در صنایع ساختوساز، حملونقل، انرژیهای تجدیدپذیر و تولید لوله و پانلها مورد توجه قرار گرفته است. افزایش تقاضا برای کاهش وزن قطعات و بهبود بهرهوری در خودروهای برقی و هواپیماها، همچنین نیاز به مواد مقاوم در محیطهای خورنده، باعث شده بازار این محصول توسعه یابد.

فرصتهای اصلی بازار شامل تولید مقاطع پیشساخته برای ساختمانها، لولههای مقاوم در برابر خوردگی، پنلها و ورقهای صنعتی، و همچنین قطعات خودرو و تجهیزات انرژی بادی است. علاوه بر این، پیشرفت در تکنولوژیهای تولید و فرآیندهای خلا و Pultrusion امکان افزایش کیفیت، یکنواختی چگالی FRP و کاهش هدررفت رزین را فراهم کرده است.

قیمت FRP بر اساس نوع کامپوزیت، الیاف به کار رفته و روش تولید متفاوت است. بهطور کلی، CFRP (کامپوزیت FRP با الیاف کربن) قیمت بالاتری دارد و GFRP (کامپوزیت FRP با الیاف شیشه) به دلیل تولید مقیاسپذیرتر، از قیمت پایینی برخوردار است. نوسانات قیمت مواد اولیه و توسعه بازارهای نوظهور نیز بر روند قیمت FRP و قیمت رزین اپوکسی تاثیر مستقیم دارند.

کامپوزیت FRP؛ کلید نوآوری در تولید و ساخت

کامپوزیت FRP (اف آر پی) به عنوان یک ماده نوآورانه و پیشرفته، نقش کلیدی در تحول صنایع مختلف ایفا میکند. ویژگیهای منحصر به فرد اف آر پی، شامل نسبت بالای استحکام به وزن، مقاومت قابل توجه در برابر خوردگی، عایق بودن در برابر جریانهای الکتریکی و انعطافپذیری طراحی، امکان تولید قطعاتی با عملکرد بالا و عمر طولانی را فراهم میسازد.

استفاده از FRP در صنایع ساختوساز، حملونقل، انرژیهای تجدیدپذیر و خودروهای پیشرفته، به طراحان و مهندسان این امکان را میدهد تا قطعات سبک، مقاوم و با دوام تولید کنند و همزمان بهرهوری فرآیندهای تولید را افزایش دهند. به عنوان مثال، در تولید پلها، لولهها و پانلهای مقاوم در برابر خوردگی، انتخاب این کامپوزیت سبب کاهش هزینههای نگهداری و افزایش طول عمر سازهها میشود.

علاوه بر این، پیشرفت در فناوریهای تولید، از جمله روشهای Pultrusion، Filament Winding، Hand Lamination و Vacuum Infusion، یکنواختی خواص مکانیکی را ممکن کرده است. این ویژگیها FRP را به گزینهای ایدهآل برای نوآوری در طراحی و ساخت صنعتی تبدیل کرده و به تولیدکنندگان اجازه داده تا محصولات با کیفیت بالاتر و کارایی بیشتر ارائه دهند.

بنابراین، کامپوزیت FRP نه تنها یک ماده پیشرفته است، بلکه کلید دستیابی به نوآوری در تولید و ساخت محسوب میشود و میتواند مسیر آینده صنایع مختلف را به سمت قطعات سبک، مقاوم و با عملکرد بهینه هدایت کند.