فایبرگلاس از ترکیب الیاف شیشه با رزین های پلیمری ساخته میشود. به دلیل ویژگی های منحصر به فردی مانند وزن سبک، استحکام بالا، مقاومت در برابر رطوبت، حرارت و خوردگی، در صنایع مختلف جایگاه ویژه ای پیدا کرده است.

صرفهجویی در مصرف انرژی و افزایش دوام محصولات اهمیت دارد، فایبرگلاس گزینه ای ایده آل است چرا که نه تنها تولید آن اقتصادی تر از بسیاری از مواد مشابه است، بلکه با قابلیت های فنی بالا، میتواند جایگزین مناسبی برای فلزات سنگین یا حتی برخی پلیمرهای گران قیمت باشد.

تاریخچه فایبرگلاس: از اختراع تا توسعه جهانی

با اینکه فایبرگلاس، یک ماده مدرن به نظر میرسد، اما ریشه های آن به اوایل قرن بیستم بازمیگردد. نخستین تلاش ها برای تولید الیاف شیشه ای به شکل صنعتی در دهه ۱۹۳۰ میلادی انجام شد. در سال ۱۹۳۸، شرکت آمریکایی Owens Corning با معرفی تجاری ترکیب الیاف شیشه و رزین، اولین نسخه موفق از آنچه امروز با نام «فایبرگلاس» میشناسیم را روانه بازار کرد. این محصول ابتدا بیشتر در عایق کاری ساختمان ها استفاده میشد، اما خیلی زود کاربردهای گسترده تری پیدا کرد.

در دوران جنگ جهانی دوم، این ماده به دلیل مقاومت بالا و وزن کم، بهویژه در صنعت نظامی و هوافضا مورد توجه قرار گرفت. این ماده در ساخت قطعات هواپیما و تجهیزات نظامی بهکار رفت، و همین موضوع باعث جهش بزرگی در توسعه فناوری آن شد.

با پایان جنگ و گسترش صنایع غیرنظامی، این ترکیب راه خود را به حوزه های مختلفی مثل خودروسازی، کشتی سازی، ساخت و ساز، صنایع ورزشی و پزشکی باز کرد. در دهه های بعد، به لطف پیشرفت های شیمیایی و بهینه سازی رزین ها و الیاف، فایبرگلاس سبک تر، مقاوم تر و ارزان تر از قبل شد.

امروز، فایبرگلاس دیگر فقط یک متریال صنعتی نیست؛ بلکه به عنوان یکی از مواد کلیدی قرن بیست و یکم در بسیاری از پروژه های پیشرفته و نوآورانه حضور دارد. از توربین های بادی گرفته تا اجزای خودروهای الکتریکی و قطعات هواپیما های نسل جدید، همه و همه نشان از اهمیت روزافزون این ماده دارند.

روش تولید فایبرگلاس چگونه است؟

تولید این ماده فرآیندی دقیق و مهندسی شده است که ترکیبی از فناوری الیاف و شیمی رزین ها را در بر میگیرد. هدف از این فرآیند، تولید مادهای مرکب است که از نظر مقاومت مکانیکی، سبکی و دوام، عملکرد بسیار بالایی داشته باشد.

بیایید مرحله به مرحله ببینیم این ماده کاربردی چگونه ساخته میشود:

تولید الیاف شیشه

همه چیز از شیشه مذاب آغاز میشود. در این مرحله، مواد اولیه مانند سیلیس، آهک و سایر ترکیبات معدنی در دمای بسیار بالا ذوب میشوند. سپس شیشه مذاب از سوراخ های ریز دستگاهی به نام بوشینگ عبور میکند و به شکل رشته های بسیار نازک (الیاف شیشه) تبدیل میشود. این الیاف پس از خنک شدن، به صورت رشته ای یا حصیری شکل دسته بندی میشوند.

آمادهسازی بستر الیاف

الیاف شیشه بهصورت مات (حصیری)، چروک دار یا نخ مانند در قالب های خاص چیده میشوند تا بستر اصلی فایبرگلاس را تشکیل دهند. نحوه چیدمان الیاف، نقش زیادی در تعیین خواص مکانیکی نهایی این کامپوزیت دارد.

افزودن رزین و فرآیند کامپوزیتسازی

در این مرحله، ترکیب رزین های مایع با الیاف انجام میشود. رزین، ماده ای چسبناک است که ضمن نفوذ به درون الیاف، با پخت (خشک شدن یا سفت شدن) ساختار نهایی را ایجاد میکند. این بخش، قلب فرآیند تولید فایبرگلاس است.

نقش رزینها در تولید فایبرگلاس

رزین ها در واقع چسب و اسکلت شیمیایی فایبرگلاس هستند که الیاف را در کنار هم نگه میدارند و ویژگی هایی مانند مقاومت شیمیایی، حرارتی و مکانیکی را تعیین میکنند. سه نوع رزین پرکاربرد برای تولید این کامپوزیت عبارتند از:

رزین پلیاستر (Polyester Resin)

رایج ترین رزین در صنایع فایبرگلاس. ارزان، با کاربرد آسان و زمان پخت سریع. مقاومت مناسبی در برابر رطوبت و مواد شیمیایی دارد. برای تولید بدنه خودرو، قایق، مخازن و قطعات عمومی استفاده میشود.

رزین اپوکسی (Epoxy Resin)

قیمت رزین اپوکسی بیشتر اما مقاوم تر و مستحکم تر از پلیاستر است. این رزین چسبندگی عالی، پایداری حرارتی بالا و مقاومت شیمیایی قابل توجهی دارد. معمولا در صنایع هوافضا، ساخت تجهیزات دریایی، ورزشی و الکترونیک استفاده میشود.

رزین وینیلاستر (Vinyl Ester Resin)

ترکیبی بین اپوکسی و پلی استر که از پلی استر ارزان تر است اما خواص شیمیایی آن نزدیک به اپوکسی است.

این رزین برای کاربردهایی که مقاومت بالا در برابر خوردگی، مواد شیمیایی و رطوبت نیاز است، انتخابی ایدهآل محسوب میشود.

تفاوت فایبرگلاس با کامپوزیت کربن در چیست؟

وقتی صحبت از مواد سبک، مستحکم و پیشرفته در صنایع مختلف میشود، دو نام بیشتر از بقیه به چشم میخورند: فایبرگلاس و کامپوزیت کربن.

هر دو نوعی از مواد کامپوزیتی هستند، یعنی از ترکیب الیاف تقویت کننده و یک رزین پلیمری ساخته میشوند. اما تفاوت اصلی بین آنها، در نوع الیاف بهکار رفته است.

نوع الیاف: شیشه در برابر کربن

در فایبرگلاس، از الیاف شیشه (Glass fibers) استفاده میشود؛ این الیاف خاصیت کشسانی بالا، مقاومت مناسب و قیمت پایینتری دارند. در مقابل، کامپوزیت کربن از الیاف کربن (Carbon fibers) بهره میبرد که بسیار سبک تر و چند برابر قوی تر از شیشه هستند و مقاومت فوق العادهای در برابر فشار، ضربه و خستگی مکانیکی دارند.

رزینها: یکسان ولی با عملکرد متفاوت

در هر دو نوع کامپوزیت، معمولا از رزین هایی مانند اپوکسی، پلی استر یا وینیل استر استفاده میشود. وظیفه رزین ها، نگه داشتن الیاف در کنار یکدیگر و شکل دهی به ساختار نهایی است. بنابراین، تفاوتی از نظر رزین در این دو وجود ندارد؛ اما به دلیل تفاوت در نوع الیاف، خواص مکانیکی، ظاهری و هزینه تولید آن ها متفاوت خواهد بود.

چه رزینی در ساخت فایبرگلاس استفاده میشود؟

رزین هایی که معمولا در تولید فایبرگلاس استفاده میشوند، شامل سه دسته اصلی هستند:

رزین پلیاستر (Polyester Resin)، رایجترین و اقتصادیترین گزینه

رزین پلی استر به دلیل قیمت پایین، زمان پخت سریع و سهولت در استفاده، در بسیاری از صنایع سبک و عمومی کاربرد گسترده ای دارد. این نوع رزین به خوبی با الیاف شیشه ترکیب میشود و برای تولید قطعاتی مثل بدنه خودرو، قایق های کوچک، تانک های ذخیره سازی، سقف های کاذب و تجهیزات ساختمانی مورد استفاده قرار میگیرد.

از مزایا و معایب آن میتوان به این موارد اشاره کرد:

| مزایا | معایب |

| قیمت بسیار اقتصادی | مقاومت شیمیایی متوسط |

| خشک شدن سریع | چسبندگی کمتر نسبت به اپوکسی |

| دسترسی آسان | انتشار بوی تند و مواد آلی فرار (VOC) |

رزین اپوکسی (Epoxy Resin)، رزینی قدرتمند و حرفه ای برای کاربردهای حساس

اپوکسی در مقایسه با پلی استر، چسبندگی بسیار بالاتری به الیاف دارد و از نظر مقاومت مکانیکی، رطوبتی و شیمیایی در سطح بالاتری قرار میگیرد. این رزین در صنایعی استفاده میشود که دوام، استحکام و کیفیت ساخت بسیار مهم است؛ مانند صنایع هوافضا، دریایی، تجهیزات پزشکی، دوچرخه و قطعات صنعتی با دقت بالا.

مزایا و معایب رزین اپوکسی عبارتند از:

| مزایا | معایب |

| چسبندگی فوقالعاده به الیاف | قیمت بالا |

| مقاومت بالا در برابر آب و مواد شیمیایی | زمان پخت طولانیتر |

| دوام بلندمدت و خواص مکانیکی عالی | نیاز به دقت بیشتر در نسبت ترکیب اجزا |

رزین وینیلاستر (Vinyl Ester Resin)، ترکیبی از مزایای پلی استر و اپوکسی

رزین وینیل استر بهنوعی گزینه میانی بین دو رزین دیگر است. از نظر قیمت، بین پلی استر و اپوکسی قرار دارد؛ و از نظر عملکرد، انعطاف پذیری و مقاومت شیمیایی به اپوکسی نزدیک تر است.

این رزین بیشتر در شرایط سخت، محیط های خورنده و کاربردهای صنعتی سنگین مانند ساخت مخازن مواد شیمیایی، تصفیه خانهها، و لوله کشی های صنعتی استفاده میشود.

از مزایا و معایب رزین وینیل استر میتوان به این موارد اشاره کرد:

| مزایا | معایب |

| مقاومت شیمیایی بسیار خوب | قیمت بالاتر از پلی استر |

| انعطاف پذیری بالاتر نسبت به پلی استر | حساس به شرایط پخت و نگهداری |

| چسبندگی مناسب به الیاف |

8 مورد از ویژگیهای کلیدی کامپوزیت فایبرگلاس

کامپوزیت فایبرگلاس (Fiberglass Composite) ترکیبی هوشمندانه از الیاف شیشه و رزین های پلیمری است که با هدف دستیابی به یک متریال مقاوم، سبک و مقرون به صرفه تولید میشود.

مهم ترین ویژگی های کامپوزیت فایبرگلاس عبارتند از:

1- مقاومت بالا در برابر خوردگی و رطوبت و مواد شیمیایی

2- سبک بودن (چگالی پایین) علی رغم استحکام بالا

3- مقاومت مکانیکی بالا در برابر فشار، ضربه و کشش

4- عایق الکتریکی

5- مقاومت حرارتی خوب (حدود 150 تا 200 درجه سانتی گراد بسته به نوع رزین) که نسبت به پلاستیک های معمولی دیرتر ذوب یا خراب میشود.

6- فرم پذیری بالا

7- بهدلیل مقاومت در برابر عوامل محیطی، زنگ نمیزند، پوسیده نمیشود و نیازی به رنگ آمیزی مکرر ندارد.

8- ایمنی در برابر آتش (در صورت استفاده از رزین های مقاوم)

ساخت کامپوزیت فایبرگلاس چگونه انجام میشود؟

بسته به نوع محصول و تکنولوژی مورد استفاده، روش های متنوعی برای ساخت این کامپوزیت وجود دارند که هرکدام مزایا و کاربرد های خاص خود را دارند:

لایهگذاری دستی (Hand Lay-Up)

یکی از رایجترین روشها، لایهگذاری دستی است. در این روش، الیاف شیشه بهصورت دستی روی قالب قرار میگیرند و سپس با قلم یا غلطک، رزین بر روی آنها اعمال میشود. پس از اشباع کامل الیاف، قطعه در دمای محیط یا با کمک حرارت خشک و سخت میشود. این روش بهدلیل سادگی، بیشتر در کارگاههای کوچک و برای تیراژ محدود استفاده میشود.

تزریق رزین در خلا (Vacuum Infusion)

در روش تزریق رزین در خلا، ابتدا الیاف خشک درون قالب قرار میگیرند و یک لایه پلاستیکی نازک روی آن کشیده میشود. سپس با استفاده از پمپ خلا، هوا از قالب خارج میشود و رزین از طریق لوله هایی خاص به داخل آن تزریق میگردد. این روش باعث میشود رزین بهطور کامل به الیاف نفوذ کند، بدون اینکه حباب یا نقصی در محصول نهایی باقی بماند. نتیجه، قطعه ای سبک و با استحکام بالا خواهد بود.

پالتروژن (Pultrusion)

پالتروژن، یکی دیگر از روشهای صنعتی تولید فایبرگلاس است که برای ساخت پروفیل های بلند و یک شکل مثل نبشی یا تیرهای تقویتی استفاده میشود. در این فرآیند، الیاف شیشه بهطور پیوسته از درون رزین عبور داده شده و سپس از قالبی گرم عبور میکنند تا هم شکل مورد نظر را بگیرند و هم خشک و سخت شوند. محصول نهایی بهصورت یک نوار ممتد از دستگاه خارج میشود.

در روش پیچش الیاف، که معمولا برای ساخت مخازن، سیلندرها یا لوله های مقاوم استفاده میشود، الیاف شیشه بهصورت زاویه دار روی یک قالب استوانه ای پیچیده میشوند. هم زمان با این کار، رزین روی الیاف اعمال میشود تا استحکام نهایی حاصل شود. پس از پخت رزین، قالب از داخل قطعه خارج شده و محصول آماده مصرف است.

اسپری آپ (Spray-Up)

روش اسپری آپ نیز یکی از شیوه های نیمه خودکار است که در آن، الیاف شیشه خردشده همراه با رزین، از طریق دستگاهی خاص بهصورت اسپری روی سطح قالب پاشیده میشود. این روش برای پوشش سریع سطوح وسیع و ساخت قطعات بزرگ مثل بدنه قایق یا خودرو کاربرد دارد. هرچند که دقت و مقاومت نهایی آن به اندازه روش های دیگر نیست، اما سرعت و سادگی فرآیند آن را به گزینه ای محبوب برای تولیدات عمومی تبدیل کرده است.

انواع الیاف فایبرگلاس؛ تفاوتها و کاربردها

فایبرگلاس تنها یک نوع ماده نیست؛ بلکه طیفی از محصولات مختلف است که بسته به نیاز، در فرم ها و ساختارهای گوناگون تولید میشود. در ادامه با پرکاربردترین اشکال فایبرگلاس آشنا میشوید:

ورق های فایبرگلاس با ضخامت و ابعاد مختلف برای مصارف ساختمانی، پوشش سقف، تابلو های برق و محافظ های صنعتی استفاده میشوند. این ورقها سبک، مقاوم و ضد زنگ هستند.

نوارهای تقویتکننده فایبرگلاس در تولید قطعات صنعتی، تعمیر ترکها و تقویت سازه ها کاربرد دارند. این نوارها انعطاف پذیر، مقاوم در برابر حرارت و سبک هستند.

پارچه های بافته شده از الیاف شیشه که در ساخت قطعات کامپوزیتی یا عایق های حرارتی کاربرد دارند. بسته به نوع بافت، این پارچهها میتوانند خاصیت کششی، مقاومتی یا ضدآتش داشته باشند.

طناب های تولید شده از فایبرگلاس برای عایق بندی حرارتی لوله ها، درزگیری یا حتی محافظت از کابل های الکتریکی در شرایط خاص به کار میروند.

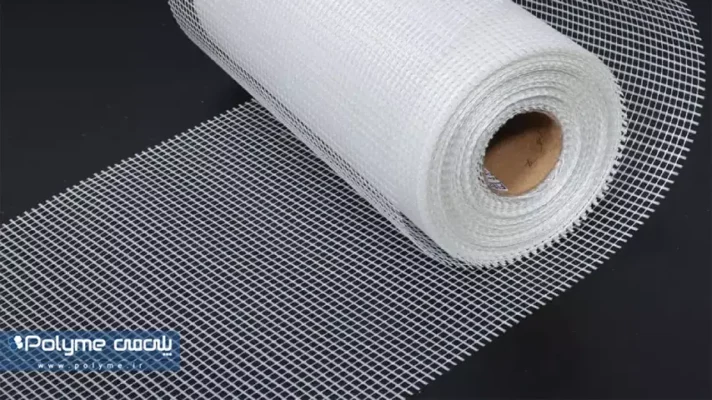

مش یا توری فایبرگلاس برای تقویت دیوار، کف، سقف، یا چسباندن پنل های گچی و سیمانی استفاده میشود. این محصول ضد قلیا و مقاوم در برابر رطوبت است و در صنعت ساختمان بسیار پرکاربرد است.

| نوع الیاف | ویژگی اصلی | کاربردها |

| E-Glass | استحکام بالا، عایق الکتریکی، قیمت اقتصادی | صنایع ساختمانی، خودروسازی، الکترونیک |

| C-Glass | مقاومت بالا در برابر مواد شیمیایی | پوشش لولهها، مخازن شیمیایی، تجهیزات آزمایشگاهی |

| AR-Glass | مقاوم در برابر قلیاها | بتن مسلح، ساختارهای سیمانی، تقویت نما |

| S-Glass | استحکام مکانیکی بالا و مقاومت حرارتی عالی | صنایع نظامی، هوافضا، تجهیزات ورزشی پیشرفته |

| R-Glass / D-Glass

T-Glass |

خواص تخصصی بر اساس فرمولاسیون خاص | کاربردهای مهندسی خاص و پروژههای تحقیقاتی |

ویژگیها و خواص فایبرگلاس که باید بدانید

فایبرگلاس بهعنوان یکی از پرکاربردترین مواد کامپوزیتی در جهان، ویژگی های منحصربهفردی دارد که آن را از بسیاری از مصالح سنتی متمایز میکند:

1- الیاف شیشه در ساختار فایبرگلاس موجب تحمل بالای آن در برابر نیرو های مکانیکی میشوند.

2- برخلاف استحکام بالا، این کامپوزیت بسیار سبک تر از فلزات یا مصالح سنتی مانند بتن و چوب است.

3- این ماده در برابر بیشتر اسیدها، بازها، نمک ها و مواد خورنده مقاوم است و به همین دلیل در صنایع شیمیایی بسیار استفاده میشود.

4- فایبرگلاس رسانای الکتریسیته نیست و در تجهیزات الکتریکی و تابلو های برق به کار میرود.

5- برخی انواع آن میتوانند دمای بالا را تحمل کرده یا حتی ضدحریق باشند.

6- برخلاف فلزات، این ماده دچار خوردگی نمیشود و در محیط های مرطوب عمر طولانی دارد.

7- امکان قالب گیری و تولید اشکال متنوع

| ویژگی | توضیح |

| استحکام بالا | مقاوم در برابر فشار، کشش و ضربه |

| وزن سبک | مناسب برای کاربرد هایی که نیاز به مصالح سبک دارند |

| مقاومت شیمیایی | پایدار در برابر اسیدها، بازها و نمکها |

| عایق الکتریکی | رسانای جریان الکتریسیته نیست؛ ایمن در تجهیزات الکتریکی |

| مقاومت حرارتی | تحمل دماهای بالا؛ برخی انواع دارای خاصیت ضدحریق |

| ضدزنگ و خوردگی | دوام بالا در محیط های مرطوب یا اسیدی |

| قابلیت شکلدهی بالا | مناسب برای تولید قطعات با اشکال پیچیده |

| پایداری ابعادی | در برابر تغییرات دما یا رطوبت، ابعاد خود را حفظ میکند |

| دوام بالا | عمر مفید طولانی در شرایط محیطی سخت |

1- کاربرد فایبرگلاس در صنعت ساختمان

در دنیای مهندسی امروز، فایبرگلاس به یکی از مواد کلیدی برای تقویت و مقاوم سازی سازه ها تبدیل شده است.

سه کاربرد مهم این ماده در صنعت ساختمان عبارتند از:

کاربرد مش فایبرگلاس در مهار دیوار به روش وال مش

وال مش یکی از روشهای نوین مهار و تثبیت دیوارهای ساختمان بهویژه در مناطق زلزله خیز است. در این روش، مش فایبرگلاس با چشمه های منظم و مقاومت کششی بالا، روی سطح دیوارها نصب میشود و سپس با مصالحی مانند ملات، گچ یا بتن پوشانده میشود. بهاین ترتیب از از ریزش و ترک خوردگی دیوارها کرده و موجب افزایش مقاومت دیوار در برابر فشارهای جانبی میگردد.

کاربرد الیاف فایبرگلاس در مقاومسازی به روش FRP

پلیمرهای تقویت شده با الیاف اف آر پی ، یکی از رایج ترین روش های مقاوم سازی اجزای سازه ای مانند تیر، ستون، دال و دیوار هستند. در این روش، الیاف فایبرگلاس به همراه رزین روی سطح عضو سازهای نصب شده و پس از سخت شدن، یک لایه مستحکم و مقاوم تشکیل میدهند. بهاین ترتیب، مقاومسازی بدون نیاز به تخریب انجام شده و عمر مفید سازه با کمترین مداخله سازهای افزایش مییابد. برای خرید رزین FRP حتما به ما سر بزنید.

کاربرد توری فایبرگلاس در مقاومسازی به روش FRCM

روشی نوین و پیشرفته برای مقاوم سازی سازه هاست که از ترکیب توری فایبرگلاس با ملات های معدنی خاص استفاده میکند. برخلاف FRP که از رزین بهره میبرد، در FRCM ، بستر اتصال الیاف، ملات معدنی است. با این ویژگی، میتوان مقاومسازی را در دمای بالا یا رطوبت زیاد انجام داد. بهعلاوه اینکه، سازگاری بهتری با مصالح سنتی مانند آجر یا سنگ دارد و ظاهر تاریخی سازه ها در بناهای میراثی را حفظ میکند.

مقایسه فایبرگلاس با سایر مواد مشابه

در انتخاب مواد برای پروژههای صنعتی و ساختمانی، شناخت تفاوت ها و مزایای هر ماده نقش مهمی در تصمیم گیری صحیح دارد. فایبرگلاس به عنوان یکی از کامپوزیت های پرکاربرد، در مقایسه با مواد دیگر مثل الیاف کربن، فلزات، چوب و پلاستیک های مهندسی، ویژگی های منحصربهفردی دارد که آن را برای بسیاری از کاربردها به گزینهای ایدهآل تبدیل کرده است. در جدول زیر، مقایسهای جامع و کاربردی از این مواد ارائه شده است تا بتوانید با دیدی بازتر و آگاهانهتر، بهترین انتخاب را داشته باشید:

جدول زیر، مقایسهای جامع و کاربردی از این مواد ارائه شده است تا بتوانید با دیدی بازتر و آگاهانهتر، بهترین انتخاب را داشته باشید:

| ویژگی / ماده | فایبرگلاس | الیاف کربن (Carbon Fiber) | فلزات (فولاد / آلومینیوم) | چوب | پلاستیکهای مهندسی |

| وزن | سبک | بسیار سبک | نسبتا سنگین | سبک | سبک |

| مقاومت کششی | بالا | بسیار بالا | بالا (در فولاد) | متوسط | متوسط |

| مقاومت به خوردگی | بسیار بالا | بالا | کم (بویژه در فولاد) | کم | نسبتاً بالا |

| مقاومت حرارتی | متوسط | بالا | بسیار بالا | پایین | متوسط |

| انعطافپذیری | بالا | پایین (شکنندهتر) | کم | متوسط | بالا |

| هزینه تولید | مقرونبهصرفه | بسیار گران | متوسط (وابسته به نوع فلز) | پایین | متوسط |

| دوام در محیطهای مرطوب | بسیار خوب | خوب | نیاز به پوشش محافظتی | ضعیف | متوسط |

| قابلیت شکلدهی | بالا (قالبپذیر) | متوسط (نیازمند دقت بالا) | کم (مخصوصا فولاد) | بالا | بالا |

| موارد مصرف رایج | ساختمان، خودرو، هوافضا، عایق | هوافضا، خودروهای مسابقهای | سازهها، قطعات صنعتی، خودرو | مبلمان، دکوراسیون | قطعات الکترونیک، بدنه ابزار |

| زیستسازگاری | نسبتا خوب | ضعیف | ضعیف | بسیار خوب | متوسط |

2- فایبرگلاس در صنعت خودرو؛ چگونه قطعات سبکتر و بادوامتر تولید میشوند؟

فایبرگلاس با ویژگیهای منحصربهفرد خود، نقش مهمی در صنعت خودرو بازی میکند. کاهش وزن خودروها یکی از اهداف اصلی تولیدکنندگان برای بهینهسازی مصرف سوخت و کاهش آلایندگی است. استفاده از فایبرگلاس در ساخت قطعات خودرو مثل سپر، کاپوت، گلگیر و پنلهای داخلی، باعث میشود وزن نهایی خودرو به شکل قابل توجهی کاهش یابد بدون اینکه از استحکام و دوام آن کاسته شود.

این ماده علاوه بر سبک بودن، مقاومت بسیار خوبی در برابر ضربه و خوردگی دارد که امنیت سرنشینان را افزایش میدهد و عمر مفید قطعات را بالا میبرد. به همین دلیل، فایبرگلاس گزینه ای محبوب برای تولید قطعاتی است که هم به دوام بالا و هم به وزن کم نیاز دارند، مخصوصاً در خودروهای اسپرت و سواری که کارایی و مصرف سوخت اهمیت بالاتری دارد.

3- فایبرگلاس در صنایع ورزشی؛ از قایق های مسابقه ای تا تجهیزات سبک و مستحکم

فایبرگلاس به دلیل ویژگی های خاصی مانند استحکام بالا، انعطاف پذیری و وزن کم، به یکی از مواد محبوب در صنایع ورزشی تبدیل شده است. این ماده به طور گسترده در ساخت تجهیزات ورزشی مانند چوب اسکی، قایق های مسابقهای، و راکت های تنیس به کار میرود، جایی که سبکی و دوام تجهیزات نقش حیاتی در عملکرد ورزشکاران دارد.

همچنین، در تولید دوچرخه های حرفه ای، تیرکمان و نیزه های ورزشی نیز از فایبرگلاس استفاده میشود تا هم استحکام لازم برای تحمل فشارهای شدید و هم وزن سبک برای افزایش سرعت و دقت فراهم شود. استفاده از این ماده به ورزشکاران این امکان را میدهد که تجهیزات خود را با بهترین کیفیت و کارایی انتخاب کنند و در عین حال از تحمل و ماندگاری بالا برخوردار باشند.

4- فایبرگلاس در صنعت هوافضا؛ چرا مهندسان هوافضا به فایبرگلاس اعتماد میکنند؟

در صنعت هوافضا، کاهش وزن و افزایش مقاومت مواد یکی از مهمترین چالش هاست. فایبرگلاس به دلیل وزن سبک، مقاومت حرارتی بالا و خواص عایقکاری الکترونیکی قوی، انتخابی ایده آل برای مهندسان این حوزه است. این کامپوزیت علاوه بر کاهش وزن بدنه هواپیما و فضاپیماها، توانایی تحمل شرایط سخت جوی و تغییرات شدید دما را دارد که در پروازهای بلندمدت و فضایی حیاتی است.

همچنین در عایق کاری الکترونیکی سیستمهای حساس نیز به کار میرود و به حفاظت تجهیزات الکترونیکی در برابر تداخل های الکتریکی کمک میکند. دوام و مقاومت بالا در برابر ضربه و خوردگی، این ماده را به گزینه ای قابل اعتماد و محبوب در پروژه های هوافضایی تبدیل کرده است که ترکیبی از سبکی، استحکام و عملکرد عالی را ارائه میدهد.

5- فایبرگلاس در صنایع دریایی؛ مقاوم در برابر آب، سبک و قابل اعتماد

صنایع دریایی همواره با چالشهایی مانند خوردگی ناشی از تماس مداوم با آب شور و سنگینی مواد فلزی مواجه بودهاند. فایبرگلاس به عنوان یک ماده کامپوزیتی سبک، مقاوم در برابر آب و خورندگی، گزینه بسیار مناسبی برای ساخت قایق ها، لنج، زیردریایی ها و تجهیزات مختلف دریایی به شمار میرود.

استفاده از این کامپوزیت در این صنایع باعث کاهش وزن سازه های دریایی میشود که نتیجه آن افزایش سرعت و کارایی عملکرد است. همچنین، مقاومت بالای آن در برابر خوردگی، هزینه های نگهداری و تعمیر را به شکل چشمگیری کاهش میدهد و دوام سازهها را در محیط های مرطوب و خورنده تضمین میکند. به همین دلیل، این ماده تبدیل به انتخاب اول مهندسان و سازندگان تجهیزات دریایی شده است که به دنبال ترکیبی از سبکی، استحکام و مقاومت بالا هستند.

6- کاربرد فایبرگلاس در صنایع برق و الکترونیک؛ از برد های مدار تا جعبه های عایق و نسوز

ویژگیهای منحصر به فردی مانند عایقکاری الکتریکی عالی، مقاومت حرارتی بالا و دوام در برابر شرایط محیطی، نقش کلیدی در صنایع برق و الکترونیک ایفا میکنند. این ماده به طور گسترده در تولید بردهای مدار چاپی (PCB) استفاده میشود که پایه اصلی تجهیزات الکترونیکی به شمار میروند. ساختار فایبرگلاس باعث میشود بردها از نظر وزن سبکتر و در عین حال مستحکم و بادوام باشند.

این ماده در تولید جعبه های عایق و پوشش های نسوز برای محافظت از تجهیزات الکترونیکی در برابر حرارت، رطوبت و شوک های مکانیکی کاربرد دارد. این ویژگی ها موجب افزایش ایمنی و طول عمر دستگاهها شده و آن را به گزینه ای ایدهآل در صنایع حساس الکتریکی تبدیل کرده است.

چرا فایبرگلاس آینده صنعت را بازتعریف میکند؟

فایبرگلاس به دلیل ترکیب بی نظیر سبکی، استحکام، انعطاف پذیری و مقاومت بالا، نقش کلیدی و رو به رشد در صنایع مختلف ایفا میکند. این ماده با قابلیت های منحصر بهفرد خود، نه تنها جایگزین بسیاری از مواد سنگین و سنتی شده، بلکه راه را برای طراحی ها و نوآوری های پیشرفته در حوزه هایی مانند خودرو، هوافضا، ساختمان، ورزش و انرژی های نو باز کرده است.

افزایش نیاز به کاهش مصرف انرژی، ارتقا عملکرد محصولات و حفظ محیط زیست، همه و همه فایبرگلاس را به عنوان یک ماده آیندهدار و پایدار معرفی میکنند. به همین دلیل، سرمایه گذاری در تحقیق و توسعه این کامپوزیت و به کارگیری آن در پروژه های صنعتی، میتواند چشم انداز روشنی برای آینده صنایع مختلف رقم بزند و روند پیشرفت تکنولوژی را سرعت بخشد.

در نهایت، فایبرگلاس با ترکیب خواص فنی و مزایای اقتصادی، به طور قطع یکی از اصلی ترین ستون های تحول صنعتی در سال های پیش رو خواهد بود.